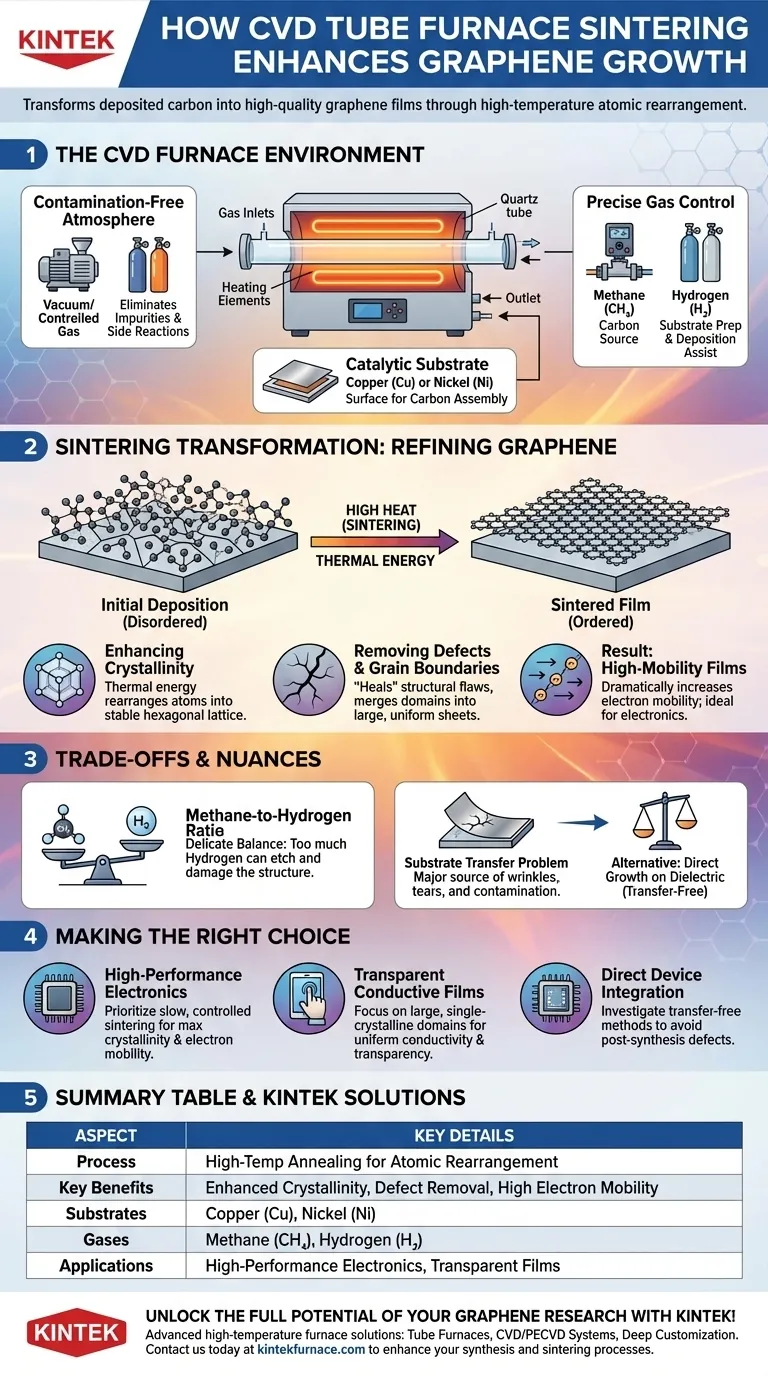

In sintesi, la sinterizzazione all'interno di un forno a tubo a Deposizione Chimica da Vapore (CVD) è una fase critica ad alta temperatura che trasforma gli atomi di carbonio depositati in un film di grafene di alta qualità. Questo processo utilizza l'energia termica per riorganizzare gli atomi in una struttura cristallina più perfetta, eliminando i difetti e migliorando le proprietà elettriche del materiale.

La vera funzione del forno CVD e della successiva sinterizzazione è quella di fornire un ambiente altamente controllato, prima per la deposizione precisa del carbonio e in secondo luogo per la raffinazione termica che "ripara" il film risultante in un foglio atomico quasi perfetto.

Il ruolo dell'ambiente del forno CVD

Per comprendere la sinterizzazione, è necessario prima comprendere l'ambiente creato dal forno CVD. È un sistema progettato per una precisione estrema a livello atomico.

Un'atmosfera priva di contaminazione

Il processo inizia creando un vuoto o riempiendo il tubo del forno con una miscela di gas specifica e controllata. Questo elimina le impurità e previene reazioni secondarie indesiderate che potrebbero introdurre difetti nel reticolo del grafene.

Il substrato catalitico

La crescita del grafene tramite CVD avviene tipicamente su un substrato metallico catalitico, più comunemente rame (Cu) o nichel (Ni). Questo substrato funge da superficie su cui si assembleranno gli atomi di carbonio dalla fase gassosa.

Controllo preciso dei gas

Il forno consente un controllo preciso dei gas precursori. Il metano (CH₄) è comunemente usato come fonte di carbonio, mentre l'idrogeno (H₂) è usato per preparare il substrato e favorire la deposizione uniforme del carbonio.

Come la sinterizzazione trasforma il grafene

La sinterizzazione è la fase di ricottura ad alta temperatura che segue la deposizione iniziale del carbonio. È qui che il materiale viene fondamentalmente raffinato.

Potenziamento della cristallinità

L'alto calore del processo di sinterizzazione fornisce energia termica agli atomi di carbonio depositati. Questa energia permette loro di muoversi e riorganizzarsi da uno stato disordinato al stabile reticolo esagonale caratteristico del grafene, migliorando significativamente la cristallinità.

Rimozione di difetti e bordi di grano

Durante la crescita iniziale, possono formarsi imperfezioni e bordi tra diversi domini cristallini. La sinterizzazione aiuta a "riparare" questi difetti strutturali e a fondere domini più piccoli in fogli monocristallini più grandi e uniformi.

Il risultato: film ad alta mobilità

Il risultato diretto di una migliore cristallinità e di un minor numero di difetti è un aumento drastico della mobilità elettronica. Gli elettroni possono viaggiare attraverso il foglio di grafene con una dispersione molto minore, rendendo il materiale ideale per elettronica ad alte prestazioni ed elettrodi conduttivi trasparenti.

Comprensione dei compromessi e delle sfumature

Ottenere grafene di alta qualità non è automatico. Richiede la gestione di parametri critici di processo e la comprensione delle sfide intrinseche.

Il rapporto metano/idrogeno

L'equilibrio tra metano e idrogeno è delicato. Mentre l'idrogeno aiuta a preparare la superficie per la crescita, un eccesso di idrogeno può agire come un agente di incisione, corrodendo e danneggiando proprio la struttura del grafene che si sta cercando di creare.

Il problema del trasferimento del substrato

Per la maggior parte delle applicazioni elettroniche, il grafene cresciuto su un foglio metallico deve essere trasferito su un substrato dielettrico. Questo processo di trasferimento è una delle principali fonti di rughe, strappi e contaminazione, che potenzialmente annullano la qualità ottenuta durante la sintesi.

Alternative senza trasferimento

Per aggirare questo problema, si stanno sviluppando metodi come la CVD assistita da catalizzatore gassoso. Questi mirano a far crescere grafene di alta qualità direttamente su substrati dielettrici, eliminando completamente la fase di trasferimento dannosa.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici del tuo processo CVD e di sinterizzazione dipendono interamente dal prodotto finale desiderato.

- Se la tua priorità principale è l'elettronica ad alte prestazioni: Dai priorità a un processo di sinterizzazione lento e controllato per massimizzare la cristallinità e ottenere la massima mobilità elettronica possibile.

- Se la tua priorità principale sono i film conduttivi trasparenti: Concentrati sulle condizioni che promuovono domini monocristallini ampi per garantire una conduttività e una trasparenza uniformi su ampie aree.

- Se la tua priorità principale è l'integrazione diretta del dispositivo: Indaga sui metodi di crescita senza trasferimento per evitare i difetti e la contaminazione introdotti dalla manipolazione post-sintesi.

In definitiva, padroneggiare l'ambiente del forno ti dà il controllo diretto sulla qualità finale e sulle proprietà del tuo film di grafene.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Ricottura ad alta temperatura nel forno CVD per il riarrangiamento atomico |

| Vantaggi principali | Cristallinità migliorata, rimozione dei difetti, aumento della mobilità elettronica |

| Substrati comuni | Rame (Cu), Nichel (Ni) |

| Gas utilizzati | Metano (CH₄), Idrogeno (H₂) |

| Applicazioni | Elettronica ad alte prestazioni, film conduttivi trasparenti |

Sblocca il pieno potenziale della tua ricerca sul grafene con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a tubo, sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu ti concentri sull'alta mobilità elettronica, sui film ad ampia area o sull'integrazione diretta dei dispositivi. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua sintesi di grafene e i processi di sinterizzazione per risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio