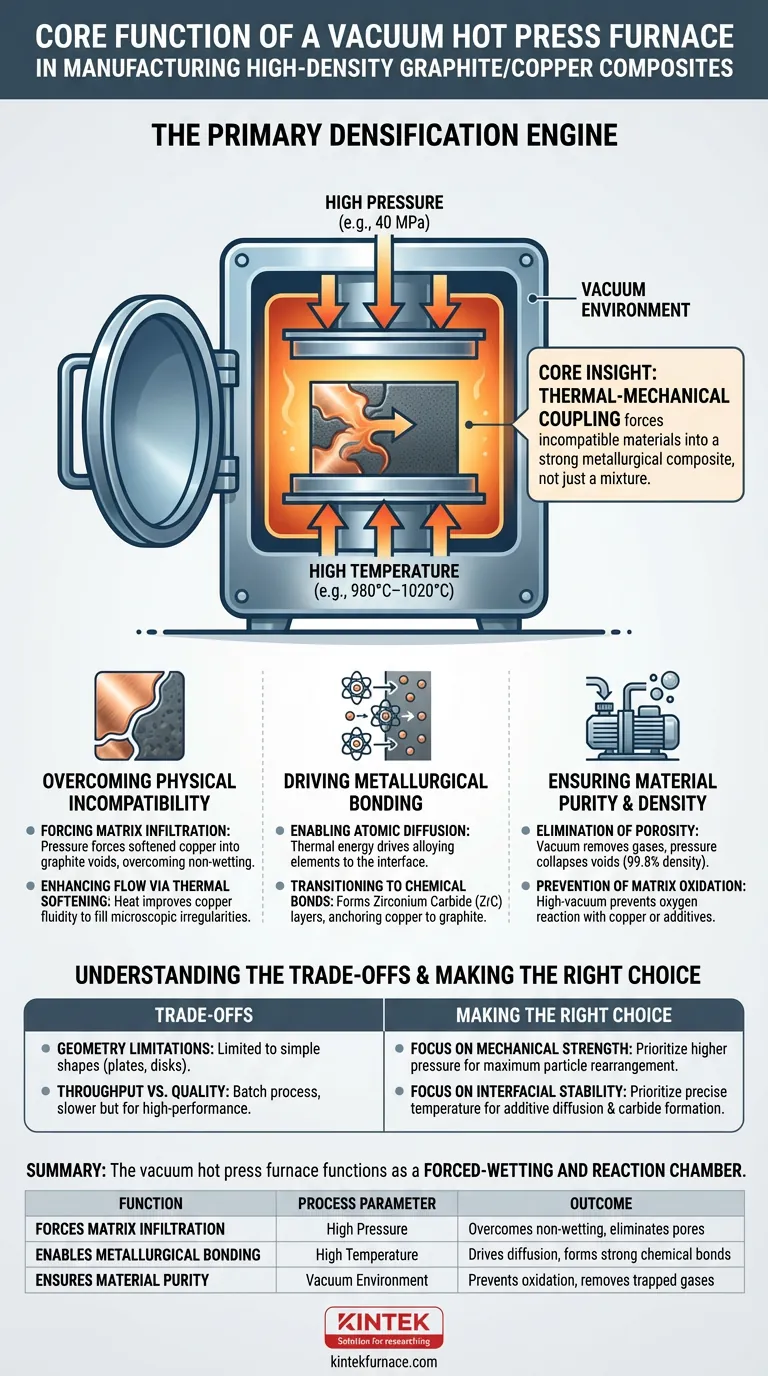

Un forno a pressa a caldo sottovuoto funge da motore principale di densificazione nella produzione di compositi grafite/rame. Applicando simultaneamente temperature elevate specifiche (ad esempio, 980°C–1020°C) e una sostanziale pressione meccanica (ad esempio, 40 MPa) sottovuoto, forza la matrice di rame a infiltrarsi nella struttura della grafite. Questo processo supera attivamente il comportamento naturale di non bagnatura tra i due materiali per eliminare i pori interni e raggiungere una densità vicina a quella teorica.

Concetto chiave: Il forno non si limita a riscaldare il materiale; fornisce l'accoppiamento termomeccanico necessario per forzare materiali incompatibili (rame e grafite) in uno stato unificato, trasformandoli da una miscela meccanica debole a un composito metallurgico resistente.

Superare l'incompatibilità fisica

La sfida principale nei compositi rame/grafite è che il rame fuso non "bagna" o si diffonde naturalmente sulle superfici della grafite. Il forno a pressa a caldo sottovuoto risolve questo problema attraverso la forza meccanica.

Forzare l'infiltrazione della matrice

Poiché il rame manca di affinità per la grafite, resiste all'ingresso negli interstizi microscopici tra i fiocchi di grafite.

Il forno applica un'elevata pressione meccanica (spesso intorno ai 40 MPa) per forzare fisicamente la matrice di rame ammorbidita o fusa in questi vuoti. Ciò supera la resistenza capillare che altrimenti impedirebbe al metallo di penetrare nella struttura della grafite.

Migliorare il flusso tramite ammorbidimento termico

Le alte temperature (che vanno da 980°C a 1020°C) ammorbidiscono la matrice di rame o facilitano la formazione di fasi liquide, come una fase rame-boro.

Questo stato termico migliora la fluidità del metallo. Se combinata con la pressione, la maggiore fluidità consente al rame di fluire sulle superfici ruvide della grafite e di riempire le irregolarità microscopiche che la sinterizzazione senza pressione trascurerebbe.

Guidare il legame metallurgico

Ottenere un composito ad alta densità richiede più che semplicemente comprimere i materiali; devono interagire chimicamente all'interfaccia.

Abilitare la diffusione atomica

L'energia termica fornita dal forno è fondamentale per guidare la diffusione atomica.

In compositi specializzati, questa energia consente agli elementi di lega come lo Zirconio di diffondersi all'interfaccia rame-grafite. Senza questo ambiente termico sostenuto, questi atomi rimarrebbero intrappolati nella matrice anziché rinforzare i punti deboli del composito.

Transizione ai legami chimici

L'obiettivo finale di questo processo è passare dal semplice incastro meccanico al legame metallurgico.

Ad esempio, l'ambiente del forno consente allo Zirconio di reagire con la grafite per formare uno strato di Carburo di Zirconio (ZrC). Questa reazione chimica ancora il rame alla grafite, migliorando significativamente l'integrità strutturale e le prestazioni termiche del materiale.

Garantire purezza e densità del materiale

L'ambiente sottovuoto è fondamentale quanto il calore e la pressione, agendo come fase di purificazione durante il processo di densificazione.

Eliminazione della porosità

La grafite è naturalmente porosa e l'aria intrappolata è dannosa per la conducibilità termica.

L'ambiente sottovuoto rimuove i gas adsorbiti e le sacche d'aria dagli spazi interstiziali. Contemporaneamente, la pressione meccanica collassa eventuali vuoti residui, consentendo al materiale di raggiungere densità fino al 99,8% del limite teorico.

Prevenzione dell'ossidazione della matrice

Il rame è altamente suscettibile all'ossidazione alle temperature di sinterizzazione.

L'ambiente ad alto vuoto (ad esempio, 10⁻³ Pa) impedisce all'ossigeno di reagire con il rame o con eventuali additivi attivi come il titanio. Ciò garantisce che l'interfaccia rimanga pulita, consentendo agli atomi di diffondersi attraverso superfici pure anziché essere bloccati da strati di ossido.

Comprendere i compromessi

Sebbene la pressatura a caldo sottovuoto crei materiali superiori, introduce vincoli specifici che devono essere gestiti.

Limitazioni geometriche

A differenza della fusione o della sinterizzazione senza pressione, la pressatura a caldo è generalmente limitata a forme semplici (lastre, dischi o cilindri) definite dalla matrice. Geometrie complesse richiedono spesso significative post-lavorazioni e lavorazioni meccaniche, che possono essere difficili data la natura abrasiva dei compositi di grafite.

Throughput vs. Qualità

Questo è un processo a batch intrinsecamente più lento rispetto ai metodi di sinterizzazione continua. La necessità di riscaldare, pressurizzare e raffreddare tutta la massa termica della matrice e dello stantuffo sottovuoto aumenta i tempi ciclo, rendendolo una soluzione ad alto costo riservata ad applicazioni ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Il forno a pressa a caldo sottovuoto è uno strumento di precisione. Come lo utilizzi dipende dalle specifiche carenze della tua miscela composita.

- Se la tua priorità principale è la resistenza meccanica: Dai priorità a impostazioni di pressione più elevate (ad esempio, 40+ MPa) per massimizzare il riarrangiamento delle particelle e garantire l'eliminazione di tutti i vuoti microscopici tra rame e grafite.

- Se la tua priorità principale è la stabilità interfacciale: Dai priorità a un controllo preciso della temperatura per guidare la diffusione degli additivi (come Zr o B) e garantire la formazione di strati di carburo (come ZrC) senza fondere eccessivamente la matrice.

Riepilogo: Il forno a pressa a caldo sottovuoto funziona come una camera di bagnatura forzata e di reazione, utilizzando la pressione per risolvere il divario fisico e il calore per colmare il divario chimico tra rame e grafite.

Tabella riassuntiva:

| Funzione | Parametri chiave del processo | Risultato |

|---|---|---|

| Forza l'infiltrazione della matrice | Alta pressione (ad esempio, 40 MPa) | Supera la non bagnatura, elimina i pori |

| Abilita il legame metallurgico | Alta temperatura (ad esempio, 980°C–1020°C) | Guida la diffusione, forma legami chimici forti (ad esempio, ZrC) |

| Garantisce la purezza del materiale | Ambiente sottovuoto (ad esempio, 10⁻³ Pa) | Previene l'ossidazione, rimuove i gas intrappolati |

Pronto a ingegnerizzare compositi grafite/rame superiori?

Ottenere una densità vicina a quella teorica e legami metallurgici forti richiede un controllo preciso su calore, pressione e ambiente. Le sfide dei materiali non bagnabili e della porosità sono esattamente ciò che i nostri forni a pressa a caldo sottovuoto sono progettati per risolvere.

I forni ad alta temperatura di KINTEK forniscono l'accoppiamento termomeccanico essenziale per i tuoi obiettivi di ricerca e sviluppo e produzione più esigenti. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze compositive uniche.

Discutiamo la tua applicazione. Contatta i nostri esperti oggi stesso per esplorare come una soluzione KINTEK può migliorare le prestazioni del tuo materiale.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Come vengono utilizzate le fornaci a pressa a caldo nella sinterizzazione e nel consolidamento? Ottenere materiali ad alta densità in modo efficiente

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- Perché è necessario mantenere un ambiente ad alto vuoto durante la SPS del SiC? Chiave per le ceramiche ad alta densità

- Perché la funzione di pressione assiale sincrona di un forno Spark Plasma Sintering (SPS) è essenziale per MgTiO3-CaTiO3?

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è la funzione degli stampi in grafite nella pressatura a caldo sotto vuoto? Ottimizzare i risultati della sinterizzazione dell'acciaio inossidabile austenitico

- Come vengono classificate le fornaci per sinterizzazione a pressatura a caldo sottovuoto in base al loro ambiente di servizio? Ottimizza la Tua Lavorazione dei Materiali