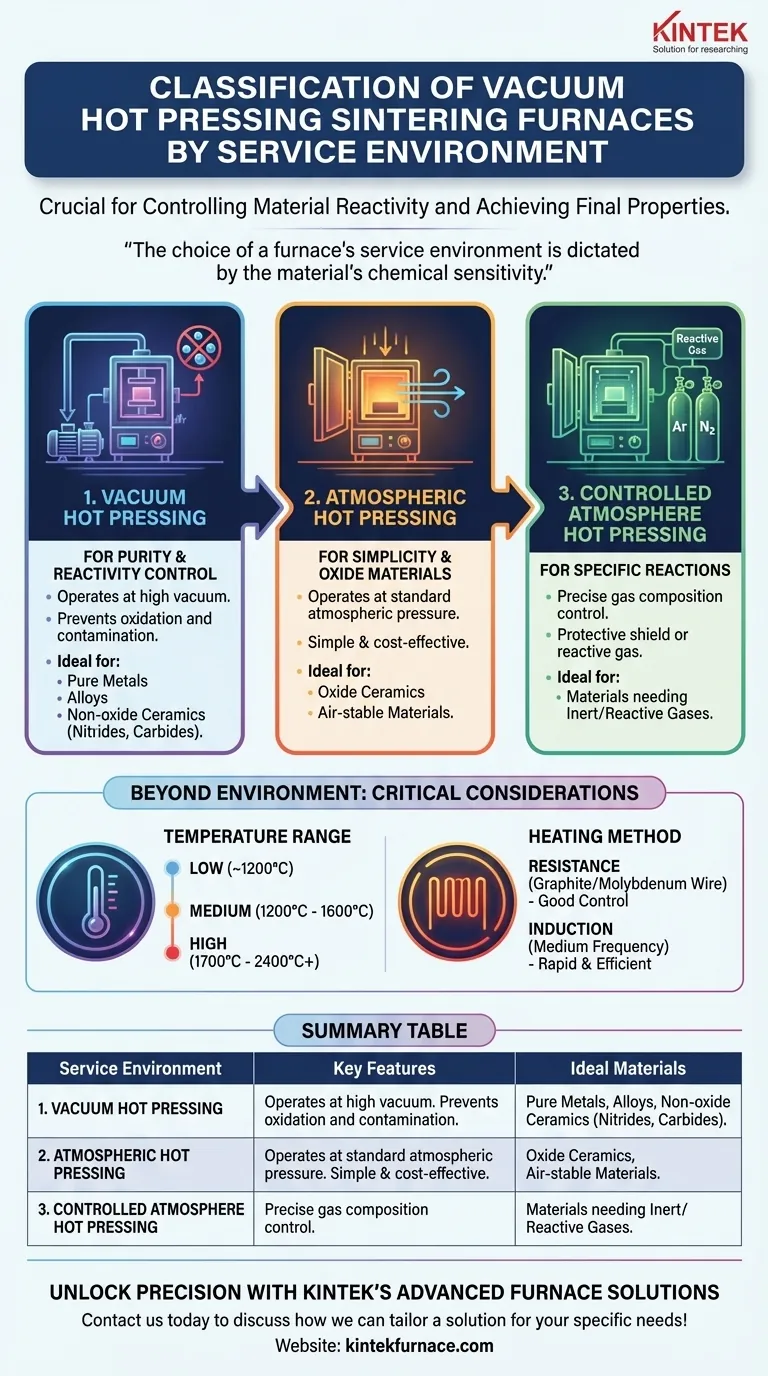

In breve, le fornaci per sinterizzazione a pressatura a caldo sottovuoto sono classificate principalmente in tre tipi in base al loro ambiente di servizio: sottovuoto, atmosferico e ad atmosfera controllata. Questa classificazione è determinata dalla pressione e dalla composizione del gas richieste durante il processo di sinterizzazione, che è fondamentale per controllare la reattività del materiale e ottenere le proprietà finali desiderate.

La scelta dell'ambiente di servizio di una fornace è dettata dalla sensibilità chimica del materiale. Selezionare l'ambiente giusto – sia esso sottovuoto, aria aperta o un gas specifico – è il primo e più critico passo per prevenire reazioni indesiderate e garantire l'integrità del prodotto finale.

Comprendere i Tre Ambienti di Servizio

L'"ambiente di servizio" si riferisce alle condizioni gassose all'interno della camera della fornace dove il materiale viene riscaldato e pressato. Ogni ambiente serve a uno scopo distinto, adattato alla natura chimica dei materiali in lavorazione.

Pressatura a Caldo Sottovuoto (Per Purezza e Controllo della Reattività)

Questo è l'ambiente più controllato, operante a vuoto spinto. È essenziale per materiali altamente reattivi o che verrebbero compromessi dalla presenza di ossigeno o altri gas atmosferici.

Rimuovendo l'atmosfera, la fornace previene l'ossidazione e la contaminazione. Questo metodo è cruciale per la lavorazione di metalli puri, leghe e ceramiche non ossidiche come nitruri e carburi, dove il mantenimento della purezza chimica è fondamentale.

Pressatura a Caldo Atmosferica (Per Semplicità e Materiali Ossidi)

Questo tipo di fornace opera a pressione atmosferica standard, con il materiale esposto all'aria ambiente. È l'opzione più semplice ed economica.

È utilizzata principalmente per materiali stabili all'aria o che richiedono un ambiente ricco di ossigeno per una corretta sinterizzazione, come molte ceramiche ossidiche. La mancanza di sistemi di vuoto o di controllo del gas semplifica il suo design e funzionamento.

Pressatura a Caldo ad Atmosfera Controllata (Per Reazioni Specifiche)

Questa fornace è un ibrido, che consente un controllo preciso sulla composizione del gas all'interno della camera. Può essere riempita con un gas inerte specifico (come Argon o Azoto) per prevenire reazioni o un gas reattivo per facilitare una specifica trasformazione chimica.

Questo ambiente è necessario quando un processo richiede una protezione protettiva e non reattiva o quando un gas fa parte della reazione chimica desiderata durante la sinterizzazione.

Oltre l'Ambiente: Altre Classificazioni Critiche

Sebbene l'ambiente di servizio sia una classificazione primaria, una vera comprensione richiede di considerare l'intervallo di temperatura e il metodo di riscaldamento. Questi fattori lavorano in concerto con l'ambiente per definire la capacità complessiva della fornace.

Il Ruolo Critico dell'Intervallo di Temperatura

La massima temperatura raggiungibile determina quali materiali una fornace può processare. Le fornaci sono generalmente raggruppate in tre livelli.

- Bassa Temperatura (fino a ~1200°C): Adatta per alcuni metalli, leghe e specifiche applicazioni ceramiche a bassa temperatura.

- Media Temperatura (da ~1200°C a 1600°C): Copre un'ampia gamma di ceramiche tecniche comuni e leghe speciali.

- Alta Temperatura (da 1700°C a 2400°C+): Richiesta per ceramiche avanzate ad alte prestazioni e materiali refrattari con punti di fusione estremamente elevati.

Come il Metodo di Riscaldamento Influisce sul Vostro Processo

Il metodo utilizzato per generare calore influenza i tassi di riscaldamento, l'uniformità della temperatura e l'efficienza.

- Riscaldamento a Resistenza: Il metodo più comune. Una corrente elettrica passa attraverso un elemento riscaldante (come grafite o filo di molibdeno), che irradia calore. Offre un buon controllo e uniformità.

- Riscaldamento a Induzione: Utilizza l'induzione elettromagnetica per riscaldare direttamente il pezzo o un suscettore. Questo metodo consente tassi di riscaldamento molto rapidi ed è altamente efficiente, spesso indicato come riscaldamento a media frequenza.

Comprendere i Compromessi

La scelta di una fornace comporta un bilanciamento tra capacità e complessità e costo. Un ambiente più controllato o un intervallo di temperatura più elevato porta invariabilmente a un sistema più costoso e complesso.

Una fornace sottovuoto offre il massimo livello di controllo ma richiede pompe per vuoto sofisticate, guarnizioni e sistemi di monitoraggio, aumentando sia il costo iniziale che la manutenzione continua.

Una fornace atmosferica è molto più semplice ed economica ma non è adatta per materiali che reagiscono con l'aria ad alte temperature. Il rischio di ossidazione e contaminazione ne limita gravemente l'applicazione.

Una fornace ad atmosfera controllata rappresenta un compromesso in termini di complessità. Fornisce una protezione essenziale per molti materiali senza il costo e la complessità di un sistema ad alto vuoto.

Fare la Scelta Giusta per il Vostro Obiettivo

Le proprietà chimiche del vostro materiale e i vostri obiettivi di processo dovrebbero essere gli unici fattori che guidano la vostra decisione.

- Se il vostro obiettivo principale è la lavorazione di materiali sensibili all'ossigeno: Una pressa a caldo sottovuoto è indispensabile per garantire la purezza del materiale e prevenire l'ossidazione.

- Se il vostro obiettivo principale è la sinterizzazione di ceramiche ossidiche standard o materiali stabili all'aria: Una pressa a caldo atmosferica è la soluzione più diretta ed economica.

- Se il vostro obiettivo principale è un processo che richiede un gas inerte o reattivo specifico: Una fornace ad atmosfera controllata è l'unica scelta per fornire l'ambiente gassoso necessario.

Comprendere queste classificazioni fondamentali vi consente di selezionare lo strumento preciso necessario per raggiungere i vostri obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Ambiente di Servizio | Caratteristiche Chiave | Materiali Ideali |

|---|---|---|

| Sottovuoto | Alto vuoto, previene ossidazione e contaminazione | Metalli puri, leghe, ceramiche non ossidiche (es. nitruri, carburi) |

| Atmosferico | Pressione atmosferica standard, conveniente | Ceramiche ossidiche, materiali stabili all'aria |

| Atmosfera Controllata | Controllo preciso del gas (es. Argon, Azoto) | Materiali che necessitano di gas protettivi o reattivi |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni Avanzate per Fornaci di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che stiate lavorando materiali sensibili all'ossigeno o ossidi standard, i nostri forni garantiscono purezza, efficienza e affidabilità superiori.

Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche ed elevare i tuoi risultati di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica