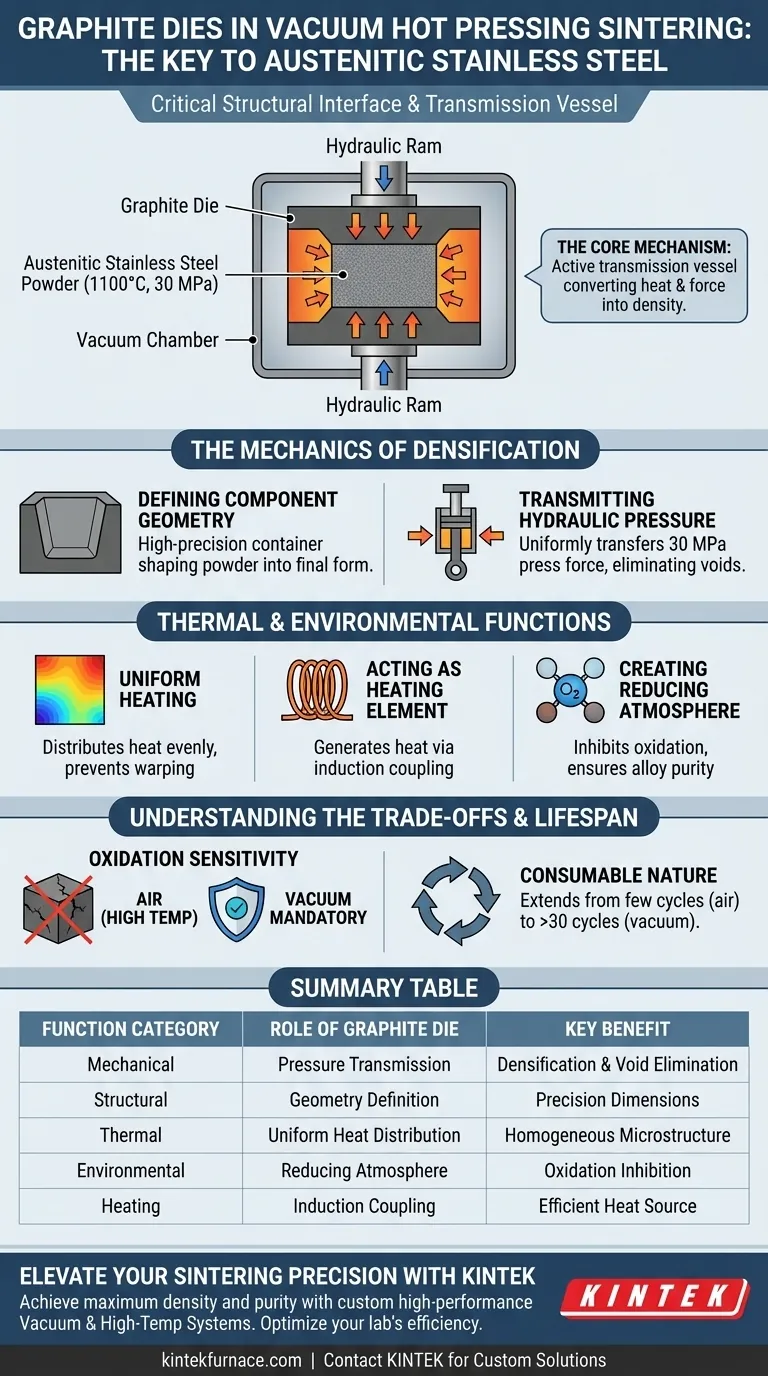

Gli stampi in grafite funzionano come interfaccia strutturale critica durante la pressatura a caldo sotto vuoto dell'acciaio inossidabile austenitico. Il loro ruolo principale è duplice: definiscono la geometria macroscopica del componente sinterizzato e fungono da mezzo per trasmettere la pressione idraulica alla polvere. Ciò facilita la densificazione delle particelle ad alte temperature, tipicamente intorno ai 1100°C.

Il Meccanismo Fondamentale Lo stampo in grafite non è un semplice contenitore passivo; agisce come un recipiente di trasmissione attivo che converte calore e forza assiale in densità del materiale. Permette l'applicazione simultanea di pressione (fino a 30 MPa) e temperatura, costringendo la polvere di acciaio inossidabile a subire deformazione plastica e a legarsi in una struttura solida e ad alta resistenza.

La Meccanica della Densificazione

Definizione della Geometria del Componente

La funzione più immediata dello stampo in grafite è la sagomatura. Agisce come un contenitore di alta precisione che accoglie la polvere sciolta di acciaio inossidabile austenitico. Poiché la polvere inizialmente non ha una forma fissa, lo stampo definisce le dimensioni finali e i limiti del campione sinterizzato, come una forma cilindrica.

Trasmissione della Pressione Idraulica

Affinché la sinterizzazione avvenga efficacemente, la polvere deve essere compressa. Lo stampo in grafite sopporta l'immensa forza assiale generata dalla pressa idraulica. Agisce come mezzo di trasferimento, garantendo che questa pressione meccanica venga trasmessa uniformemente dai pistoni della pressa al corpo della polvere, il che è essenziale per eliminare i vuoti e ottenere un'alta densità.

Funzioni Termiche e Ambientali

Facilitazione del Riscaldamento Uniforme

La grafite possiede un'eccellente conducibilità termica. Durante il ciclo di pressatura a caldo, lo stampo assicura che il calore venga distribuito uniformemente in tutta la polvere di acciaio inossidabile. Questa uniformità è fondamentale per prevenire gradienti termici che potrebbero portare a componenti deformati o microstrutture non uniformi all'interno dell'acciaio.

Agire come Elemento Riscaldante

Nei sistemi che utilizzano il riscaldamento a induzione, lo stampo in grafite funge spesso da fonte di calore stessa. Grazie alla sua conducibilità elettrica, la grafite si accoppia con il campo di induzione per generare calore, che viene poi trasferito ai contenuti in polvere non conduttivi o meno conduttivi.

Creazione di un'Atmosfera Riducente

Ad alte temperature, la grafite può creare un ambiente riducente locale. Questo aiuta a inibire l'ossidazione del materiale all'interno dello stampo. Per l'acciaio inossidabile, mantenere un ambiente a basso contenuto di ossigeno è vitale per preservare la purezza della lega e garantire un corretto legame tra le particelle.

Comprendere i Compromessi

Sensibilità all'Ossidazione ad Alta Temperatura

Mentre la grafite è robusta nel vuoto, è altamente suscettibile all'ossidazione in aria ad alte temperature. L'ambiente sottovuoto è quindi obbligatorio non solo per l'acciaio inossidabile, ma per proteggere lo stampo stesso. Se esposto all'ossigeno quando caldo, lo stampo si degraderebbe rapidamente, perdendo la sua precisione dimensionale.

Natura Consumabile e Usura

Nonostante la loro resistenza alle alte temperature, gli stampi in grafite sono considerati materiali di consumo. Sono soggetti a notevoli stress meccanici e cicli termici, che alla fine ne limitano la durata. Tuttavia, utilizzarli sottovuoto ne estende significativamente l'utilità—spesso da pochi cicli in aria a oltre 30 cicli sottovuoto—riducendo così i costi dei materiali a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia degli stampi in grafite nel tuo processo di sinterizzazione, considera quanto segue riguardo ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Precisione Dimensionale: Assicurati che il tuo sistema sottovuoto mantenga un'elevata integrità per prevenire l'erosione indotta dall'ossidazione delle pareti dello stampo, che altera la tolleranza del pezzo.

- Se il tuo obiettivo principale è la Purezza del Materiale: Sfrutta la capacità dello stampo in grafite di creare un'atmosfera riducente, ma verifica che la temperatura del processo (ad es. 1100°C) sia rigorosamente controllata per prevenire reazioni avverse.

In definitiva, lo stampo in grafite è il recipiente che consente la transizione da polvere sciolta a un componente in acciaio inossidabile austenitico ad alte prestazioni attraverso l'applicazione precisa di calore e pressione.

Tabella Riassuntiva:

| Categoria di Funzione | Ruolo dello Stampo in Grafite | Beneficio Chiave per l'Acciaio Inossidabile |

|---|---|---|

| Meccanica | Trasmissione della Pressione | Facilita la densificazione ed elimina i vuoti fino a 30 MPa |

| Strutturale | Definizione della Geometria | Garantisce dimensioni di alta precisione e forma finale del componente |

| Termica | Distribuzione Uniforme del Calore | Previene gradienti termici e assicura una microstruttura uniforme |

| Ambientale | Atmosfera Riducente Locale | Inibisce l'ossidazione della lega e promuove un legame superiore tra le particelle |

| Riscaldamento | Accoppiamento a Induzione | Agisce come fonte di calore per una lavorazione efficiente ad alta temperatura |

Migliora la Precisione della Tua Sinterizzazione con KINTEK

Stai cercando di ottenere la massima densità e purezza nelle tue leghe ad alte prestazioni? Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme a forni speciali per laboratori ad alta temperatura—tutti completamente personalizzabili per le tue esigenze di sinterizzazione uniche.

Le nostre soluzioni termiche avanzate garantiscono l'ambiente perfetto per i tuoi stampi in grafite, prolungandone la durata e garantendo l'integrità dei tuoi componenti in acciaio inossidabile austenitico.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Come influisce il controllo della pressione del vuoto in un forno SPS sul carburo cementato? Raggiungere il successo nella sinterizzazione ad alta densità

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo

- In che modo la pressione assiale applicata da un forno di sinterizzazione a pressatura a caldo sottovuoto contribuisce alla densificazione del materiale?

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Quali sono i vantaggi tecnici dell'utilizzo di un forno HIP per i fili di MgB2? Sblocca la massima densità superconduttiva

- Come l'ambiente sottovuoto facilita la densificazione delle ceramiche di ZnS? Sblocca la sinterizzazione liquida ad alte prestazioni

- Qual è il ruolo principale della pressione meccanica nella pressatura a caldo sottovuoto di Ti-Al? Ottimizzare l'adesione e la densità

- Quali sono i vantaggi unici dei sistemi di sinterizzazione a plasma a scintilla (SPS) per il carburo di silicio? Massimizzare le prestazioni del SiC