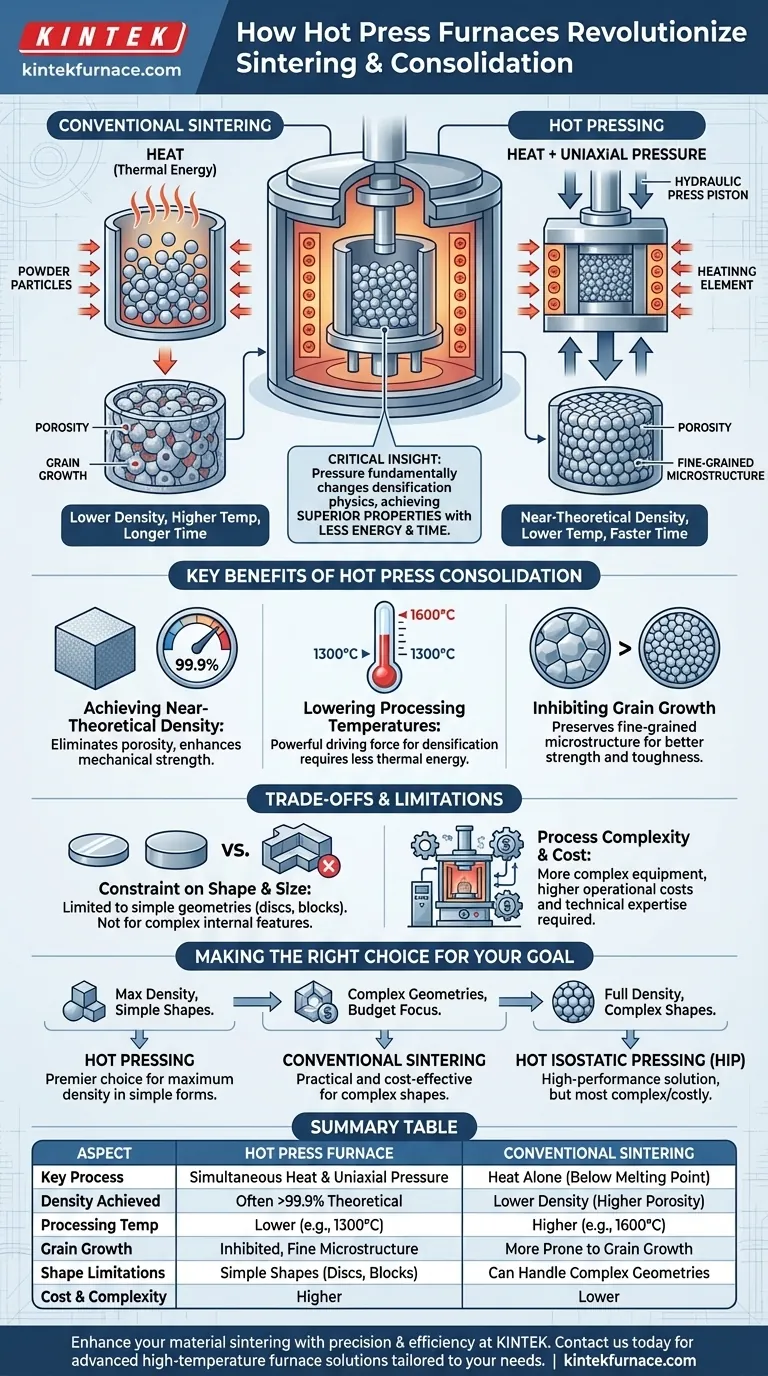

In sintesi, una fornace a pressa a caldo viene utilizzata per applicare simultaneamente alta temperatura e un'immensa pressione meccanica a un materiale in polvere. Questa doppia azione forza le singole particelle a fondersi insieme, aumentando drasticamente la densità e la resistenza del materiale in un processo noto come sinterizzazione o consolidamento.

L'intuizione critica è che l'aggiunta di pressione al processo di sinterizzazione fa più che semplicemente stringere le particelle. Cambia fondamentalmente la fisica della densificazione, permettendoti di ottenere proprietà del materiale superiori a temperature più basse e in meno tempo rispetto al solo calore.

Il Principio: Calore vs. Calore e Pressione

Per comprendere il valore di una pressa a caldo, dobbiamo prima distinguere tra sinterizzazione standard e pressatura a caldo.

Cos'è la Sinterizzazione Convenzionale?

La sinterizzazione è un processo termico per realizzare un oggetto solido da una polvere. Riscaldando il materiale al di sotto del suo punto di fusione, si dà agli atomi energia sufficiente per diffondersi attraverso i confini delle particelle, facendole fondere.

Questo processo riduce lo spazio vuoto, o porosità, tra le particelle. Ad esempio, la zirconia dentale viene sinterizzata ad alte temperature (fino a 1600°C) per raggiungere la sua durezza e resistenza finali.

Il Vantaggio della Pressa a Caldo: Aggiunta di Pressione Unassiale

Una fornace a pressa a caldo aggiunge una seconda variabile critica: la pressione unassiale. Mentre la fornace riscalda il materiale, una pressa idraulica applica una forza forte e direzionale alla polvere contenuta in una matrice.

Questa forza meccanica spinge fisicamente le particelle di polvere a contatto intimo. Ciò migliora il processo di diffusione e aiuta attivamente a collassare i pori all'interno del materiale.

Principali Vantaggi del Consolidamento a Pressa a Caldo

La combinazione di calore e pressione offre vantaggi significativi rispetto ai processi che si basano solo sul calore.

Raggiungimento della Densità Quasi Teorica

L'obiettivo primario del consolidamento è eliminare la porosità. La pressatura a caldo è eccezionalmente efficace in questo, producendo spesso materiali che sono oltre il 99,9% della loro massima densità teorica. Questa mancanza di vuoti si traduce direttamente in proprietà meccaniche superiori.

Abbassamento delle Temperature di Processo

Poiché la pressione fornisce una potente forza trainante per la densificazione, è necessaria meno energia termica. Un materiale che potrebbe aver bisogno di 1600°C per la sinterizzazione convenzionale potrebbe potenzialmente essere pressato a caldo a 1300°C.

Inibizione della Crescita del Grano

In molti materiali avanzati, grani microscopici più piccoli portano a una migliore resistenza e tenacità alla frattura. Le temperature più basse e i tempi più brevi utilizzati nella pressatura a caldo aiutano a prevenire la crescita del grano, preservando una microstruttura a grana fine e, quindi, prestazioni superiori.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la pressatura a caldo non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla in modo efficace.

Restrizioni su Forma e Dimensione

L'uso di una matrice e di una pressa unassiale significa che la pressatura a caldo è tipicamente limitata alla produzione di forme geometriche semplici, come dischi, rondelle o blocchi rettangolari. Non è adatta per la fabbricazione di parti con caratteristiche interne complesse o superfici curve.

Complessità e Costo del Processo

Le fornaci a pressa a caldo sono più complesse e costose delle fornaci di sinterizzazione convenzionali. L'esigenza di matrici robuste, controllo preciso della pressione e atmosfere di forno specializzate aumenta il costo operativo e l'expertise tecnica necessaria.

Pressatura a Caldo vs. Pressatura Isostatica a Caldo (HIP)

La Pressatura Isostatica a Caldo (HIP) è una tecnologia correlata che applica pressione utilizzando un gas caldo e inerte da tutte le direzioni contemporaneamente. La HIP può consolidare forme complesse a piena densità ma è generalmente un processo ancora più costoso e complesso.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di consolidamento corretto dipende interamente dal tuo obiettivo finale, bilanciando i requisiti di prestazione con i vincoli di produzione.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori per forme semplici: La pressatura a caldo è la tecnologia principale per questo scopo.

- Se il tuo obiettivo principale è produrre parti con geometrie complesse con un budget limitato: La sinterizzazione convenzionale senza pressione è spesso la scelta più pratica ed economica.

- Se il tuo obiettivo principale è raggiungere la piena densità in una parte con una forma complessa: Dovresti prendere in considerazione la Pressatura Isostatica a Caldo (HIP) come soluzione ad alte prestazioni appropriata.

In definitiva, la scelta della giusta tecnica di processo termico è una decisione ingegneristica critica che influisce direttamente sulle prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Aspetto | Fornace a pressa a caldo | Sinterizzazione convenzionale |

|---|---|---|

| Processo chiave | Applicazione simultanea di alta temperatura e pressione unassiale | Riscaldamento al di sotto del punto di fusione per la fusione delle particelle |

| Densità raggiunta | Spesso oltre il 99,9% della densità teorica | Densità inferiore a causa della dipendenza dal solo calore |

| Temperatura di processo | Temperature più basse (es. 1300°C vs. 1600°C) | Sono richieste temperature più elevate |

| Crescita del grano | Inibita, preservando la microstruttura fine | Più soggetta alla crescita del grano |

| Limitazioni di forma | Limitata a forme semplici come dischi o blocchi | Può gestire geometrie più complesse |

| Costo e complessità | Superiore a causa dei sistemi a pressione e delle matrici | Costo inferiore e funzionamento più semplice |

Pronto a migliorare la sinterizzazione dei tuoi materiali con precisione ed efficienza? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, inclusi Forni a Muffola, Tubolari, Rotanti, Forni Sotto Vuoto e Ad Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia consolidando polveri o ottimizzando le proprietà dei materiali, le nostre fornaci a pressa a caldo possono aiutarti a ottenere risultati superiori con temperature più basse e tempi di processo più rapidi. Contattaci oggi per discutere come KINTEK può supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali