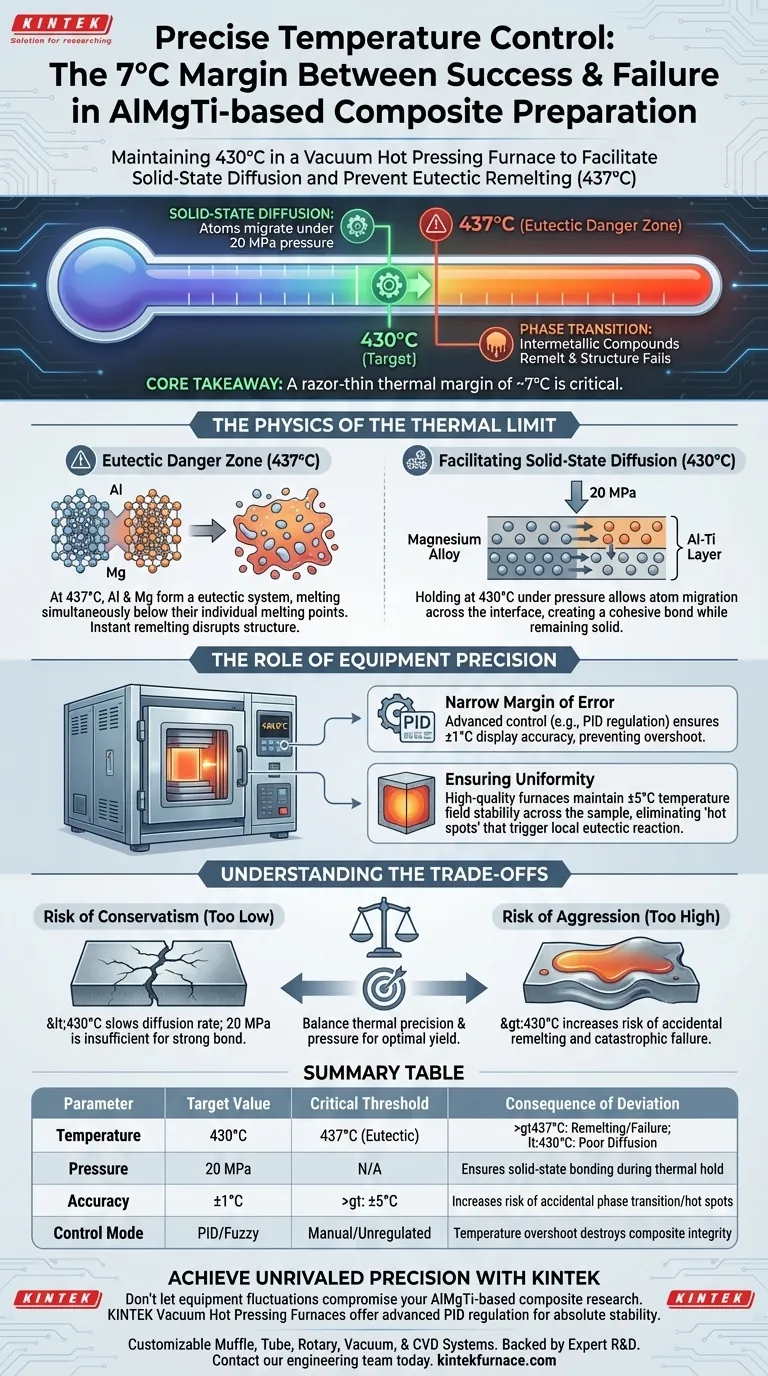

Il controllo preciso della temperatura è l'unica barriera tra un incollaggio riuscito e un cedimento strutturale. Nella preparazione di compositi a base di AlMgTi, la temperatura deve essere rigorosamente mantenuta a 430°C per facilitare la diffusione allo stato solido. Questo obiettivo specifico è critico perché si trova appena al di sotto della temperatura eutettica di alluminio e magnesio (437°C); superare questo limite anche di pochi gradi fa sì che i composti intermetallici si rifondano, distruggendo di fatto l'integrità del composito.

Concetto chiave Il successo di questo processo si basa su un margine termico estremamente ridotto di circa 7°C. È necessario mantenere abbastanza calore per attivare l'incollaggio per diffusione a 430°C, ma è richiesta una precisione assoluta per evitare di superare la soglia di 437°C in cui il materiale passa dalla fase solida a quella liquida.

La fisica del limite termico

La zona di pericolo eutettico

Il vincolo fondamentale in questo processo è la temperatura eutettica dei componenti di alluminio e magnesio.

Esattamente a 437°C, questi due metalli formano un sistema eutettico, il che significa che si fonderanno simultaneamente a una temperatura inferiore al punto di fusione di ciascun metallo individuale.

Prevenire la transizione di fase

Se la temperatura del forno supera questo limite di 437°C, i composti intermetallici generati si rifonderanno istantaneamente.

Questo cambiamento di fase da solido a liquido interrompe la struttura del materiale. Annulla il processo di incollaggio e crea incongruenze all'interno degli strati compositi.

Facilitare la diffusione allo stato solido

L'obiettivo è ottenere un incollaggio per diffusione allo stato solido, non una fusione liquida.

Mantenendo la temperatura a 430°C, si fornisce sufficiente energia termica affinché gli atomi migrino attraverso l'interfaccia tra la lega di magnesio e lo strato Al-Ti. Ciò deve avvenire mentre il materiale rimane solido, assistito da un'elevata pressione esterna di 20 MPa.

Il ruolo della precisione delle attrezzature

Restringere il margine di errore

Poiché l'obiettivo operativo (430°C) è pericolosamente vicino al punto di cedimento (437°C), gli elementi riscaldanti standard sono insufficienti.

È necessario un forno di pressatura a caldo sotto vuoto perché utilizza sistemi di controllo avanzati, come la regolazione PID e il controllo fuzzy. Queste tecnologie garantiscono che l'accuratezza della visualizzazione della temperatura rimanga entro ±1°C.

Garantire l'uniformità

Oltre all'accuratezza in un singolo punto, la stabilità del campo di temperatura sull'intero campione è vitale.

I forni di alta qualità mantengono la stabilità entro ±5°C. Ciò garantisce che non si sviluppino "punti caldi" sul campione, che potrebbero innescare localmente la reazione eutettica anche se il sensore principale indica 430°C.

Comprendere i compromessi

Il rischio del conservatorismo

Potrebbe sembrare logico abbassare la temperatura ben al di sotto dei 430°C per stare al sicuro, ma ciò crea un nuovo problema.

Se la temperatura è troppo bassa, la velocità di diffusione degli atomi rallenta in modo significativo. Senza sufficiente energia termica, i 20 MPa di pressione non saranno sufficienti per creare un legame forte e coeso tra gli strati.

Il rischio dell'aggressività

Al contrario, spingere la temperatura più vicino al limite di 437°C per accelerare la diffusione è un azzardo con l'integrità del materiale.

Dato che anche i forni avanzati presentano leggere fluttuazioni, puntare troppo in alto aumenta la probabilità statistica di rifusione accidentale. Si scambia la velocità del processo con un alto rischio di cedimento catastrofico del pezzo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la resa del tuo composito a base di AlMgTi, devi bilanciare la precisione termica con l'applicazione della pressione.

- Se la tua priorità è l'Integrità Strutturale: Calibra il tuo controller PID per garantire zero overshoot sopra i 430°C, dando priorità alla natura allo stato solido del legame rispetto alla velocità.

- Se la tua priorità è la Qualità dell'Incollaggio: Assicurati che la pressione di 20 MPa venga applicata in modo costante per tutto il tempo di mantenimento a 430°C per massimizzare la diffusione senza fare affidamento su temperature più elevate.

- Se la tua priorità è la Ripetibilità del Processo: Utilizza un forno con controllo multizona per mantenere un campo termico uniforme, eliminando i punti caldi locali che potrebbero innescare la reazione eutettica.

Il successo in questa fase è definito dalla tua capacità di rimanere proprio sul filo del cambiamento di fase senza mai superarlo.

Tabella riassuntiva:

| Parametro | Valore Target | Soglia Critica | Conseguenza della deviazione |

|---|---|---|---|

| Temperatura | 430°C | 437°C (Eutettico) | >437°C: Rifusione/Cedimento Strutturale; <430°C: Scarsa Diffusione |

| Pressione | 20 MPa | N/A | Garantisce l'incollaggio allo stato solido durante il mantenimento termico |

| Precisione | ±1°C | > ±5°C | Aumenta il rischio di transizione di fase accidentale/punti caldi |

| Modalità di Controllo | PID/Fuzzy | Manuale/Non regolamentato | L'overshoot di temperatura distrugge l'integrità del composito |

Ottieni una precisione senza pari nella tua ricerca sui compositi

Il successo nella preparazione di compositi a base di AlMgTi dipende da un margine di 7°C estremamente ridotto. Non lasciare che le fluttuazioni delle apparecchiature compromettano la tua integrità strutturale. KINTEK fornisce forni di pressatura a caldo sotto vuoto leader del settore, ingegnerizzati con regolazione PID avanzata per mantenere la stabilità assoluta richiesta dai tuoi materiali.

Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Assicurati che il tuo processo di incollaggio sia ripetibile e sicuro con le nostre soluzioni ad alta temperatura.

Pronto a migliorare le prestazioni dei tuoi materiali? Contatta oggi il nostro team di ingegneri per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo il sistema di pressurizzazione di una pressa a caldo sottovuoto influisce sui compositi SiC/TB8? Ottimizzare la densificazione della matrice

- Quali sono i principali vantaggi dell'utilizzo di un forno a pressa a caldo sottovuoto? Sblocca la massima resistenza per i compositi SiC/ZTA

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- Come influiscono vuoto e argon sui compositi Ag-Ti2SnC? Ottimizzare la sinterizzazione con forni industriali a pressa a caldo

- Come fa il sistema di pressurizzazione in un forno a pressa a caldo sotto vuoto a superare i problemi di interfaccia dei compositi a matrice di alluminio? Raggiungere la densità di picco

- Qual è l'applicazione dei forni a pressa a caldo nella lavorazione ceramica? Ottenere densità e resistenza superiori

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica