Mantenere un ambiente ad alto vuoto durante la sinterizzazione a plasma a scintilla (SPS) è fondamentale per prevenire il degrado del materiale e garantire l'integrità strutturale. Serve principalmente a eliminare i gas adsorbiti che causano porosità, proteggendo al contempo sia la polvere di carburo di silicio (SiC) che gli utensili in grafite dalla distruttiva ossidazione a temperature elevate.

Concetto chiave Un alto vuoto fa più che rimuovere l'aria; purifica attivamente i bordi dei grani e protegge il sistema di sinterizzazione. Prevenendo l'ossidazione ed evacuando i volatili, consente alle ceramiche di SiC di raggiungere densità vicine al loro limite teorico con proprietà meccaniche superiori.

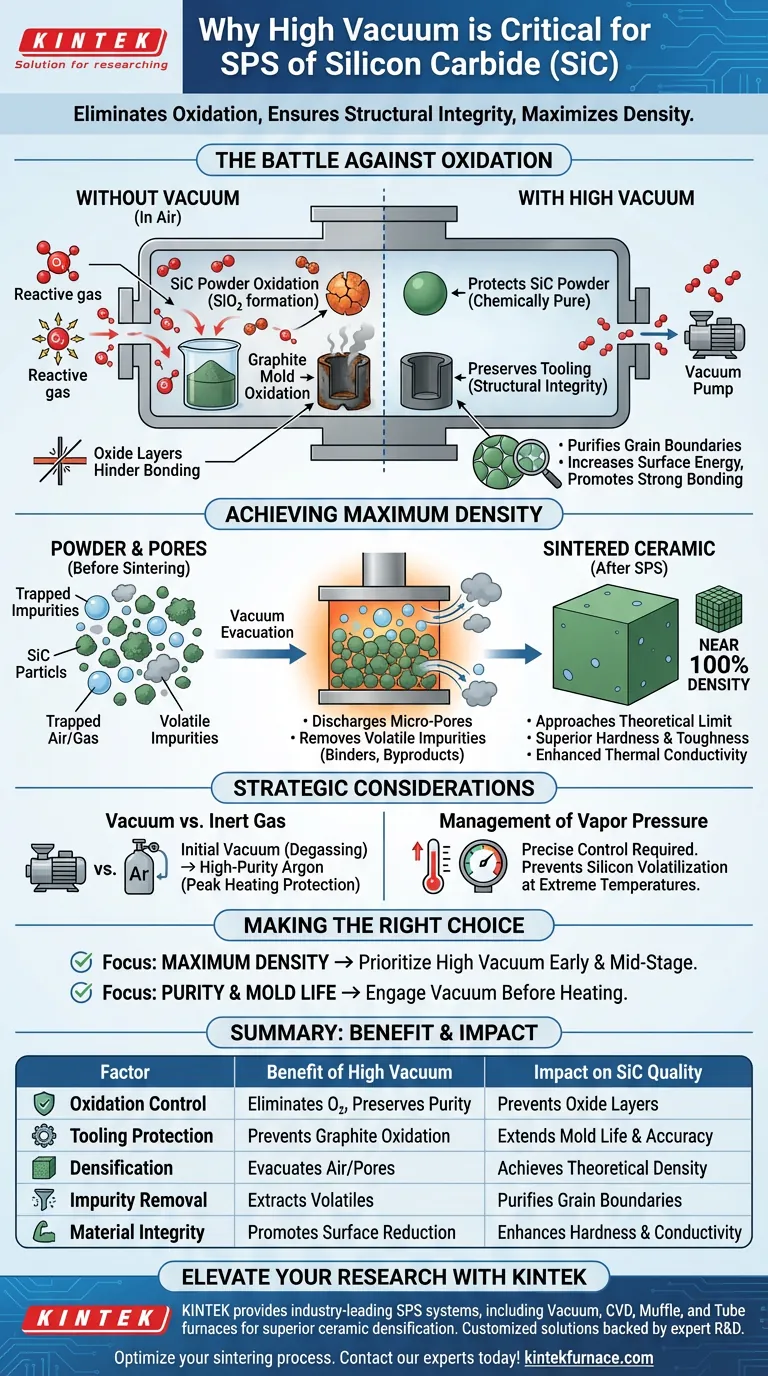

La battaglia contro l'ossidazione

Protezione della materia prima

La polvere di carburo di silicio (SiC) è altamente suscettibile all'ossidazione quando esposta ad alte temperature in presenza di ossigeno.

Mantenere il vuoto rimuove l'ossigeno dalla camera, garantendo che la polvere di SiC mantenga la sua purezza chimica. Ciò impedisce la formazione di strati di ossido indesiderati sulle superfici delle particelle, che altrimenti degraderebbero le prestazioni meccaniche della ceramica finale.

Conservazione degli utensili

La SPS utilizza tipicamente stampi in grafite per contenere la polvere e condurre la corrente pulsata.

La grafite si ossida rapidamente all'aria a temperature di sinterizzazione. Un ambiente ad alto vuoto è essenziale per proteggere questi stampi dall'usura ossidativa, preservandone l'integrità strutturale e garantendo l'accuratezza dimensionale del pezzo sinterizzato finale.

Purificazione dei bordi dei grani

Le particelle di polvere grezza spesso presentano ossidi superficiali o impurità adsorbite che ostacolano il legame.

L'ambiente di vuoto favorisce la volatilizzazione o la riduzione di questi strati superficiali. Questo effetto di "pulizia" aumenta l'energia superficiale e purifica i bordi dei grani, creando le condizioni ideali affinché le particelle si leghino saldamente durante la densificazione.

Raggiungimento della massima densità

Evacuazione dei micropori

Affinché una ceramica sia resistente, deve essere densa. L'aria intrappolata tra le particelle di polvere agisce come una barriera alla densificazione.

Un alto vuoto scarica efficacemente i micropori ed evacua l'aria dagli interstizi tra le particelle di polvere. Questa rimozione del gas intrappolato riduce la resistenza alla sinterizzazione, consentendo al materiale di compattarsi in modo più efficiente.

Rimozione delle impurità volatili

Oltre all'aria, il processo di sinterizzazione spesso comporta il rilascio di gas da leganti organici o sottoprodotti di reazione volatili.

I sistemi a vuoto sono particolarmente efficaci nell'estrarre questi volatili, specialmente durante le fasi a temperature più basse (ad esempio, inferiori a 400°C). La rimozione di questi contaminanti impedisce la formazione di pori chiusi o bolle all'interno del materiale.

Avvicinamento al limite teorico

Eliminando sia le barriere fisiche di gas che le barriere chimiche di ossido, il processo di sinterizzazione diventa altamente efficiente.

Ciò consente alla ceramica finale in carburo di silicio di raggiungere una densità estremamente elevata, avvicinandosi al suo limite teorico. L'alta densità è il fattore decisivo per massimizzare la durezza, la tenacità alla frattura e la conducibilità termica.

Comprensione dei compromessi

Vuoto contro protezione con gas inerte

Sebbene il vuoto sia fondamentale per lo sfiato, non è sempre l'unica atmosfera utilizzata durante l'intero ciclo.

Per alcuni processi, viene utilizzato inizialmente il vuoto per rimuovere leganti e impurità, seguito dall'introduzione di Argon ad alta purezza. Questo gas inerte può fornire una protezione aggiuntiva contro la decomposizione o l'ossidazione durante le fasi di picco del riscaldamento, offrendo un approccio equilibrato al controllo dell'atmosfera.

Gestione della pressione di vapore

In scenari di altissima temperatura, il mantenimento del vuoto richiede un'attenta gestione.

Mentre il vuoto previene l'ossidazione, una pressione eccessivamente bassa a temperature molto elevate può teoricamente indurre la decomposizione o la volatilizzazione di alcuni costituenti a base di silicio. Pertanto, è necessario un controllo preciso del livello di vuoto per bilanciare la purificazione rispetto alla stabilità del materiale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di sinterizzazione del SiC, allinea il controllo atmosferico con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità a un alto vuoto durante le fasi iniziali e intermedie per garantire l'evacuazione completa dei micropori e dei gas adsorbiti.

- Se il tuo obiettivo principale è la Purezza e la Durata dello Stampo: Assicurati che il sistema a vuoto sia attivato prima dell'inizio del riscaldamento per prevenire rigorosamente l'esposizione all'ossigeno degli utensili in grafite e della polvere di SiC.

In definitiva, l'ambiente di vuoto è lo strumento invisibile che trasforma la polvere sciolta in una ceramica ingegneristica solida e ad alte prestazioni.

Tabella riassuntiva:

| Fattore | Beneficio dell'alto vuoto | Impatto sulla qualità del SiC |

|---|---|---|

| Controllo dell'ossidazione | Elimina l'ossigeno nella camera | Preserva la purezza chimica e previene gli strati di ossido |

| Protezione degli utensili | Previene l'ossidazione dello stampo in grafite | Prolunga la durata dello stampo e garantisce l'accuratezza dimensionale |

| Densificazione | Evacua l'aria dai micropori | Raggiunge densità vicine ai limiti teorici |

| Rimozione delle impurità | Estrae volatili e gas adsorbiti | Purifica i bordi dei grani per un legame più forte |

| Integrità del materiale | Favorisce la riduzione degli strati superficiali | Migliora la durezza e la conducibilità termica |

Eleva la tua ricerca sui materiali avanzati con KINTEK

La sinterizzazione di precisione del carburo di silicio richiede un controllo assoluto sulle condizioni atmosferiche. KINTEK fornisce sistemi leader del settore per la sinterizzazione a plasma a scintilla (SPS), tra cui forni sottovuoto, CVD, muffole e tubolari, tutti progettati per fornire gli ambienti ad alto vuoto necessari per una densificazione ceramica superiore.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Non lasciare che l'ossidazione o la porosità compromettano i tuoi risultati.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi stesso per consultare i nostri esperti!

Guida Visiva

Riferimenti

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la differenza tra la pressatura a caldo e la sinterizzazione? Scegli il processo giusto per i tuoi materiali

- Che ruolo svolge un tubo sigillato di quarzo fuso nella sinterizzazione a pressa calda? Ottenere compositi di alluminio privi di ossido

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- In che modo lo stampaggio sottovuoto contribuisce all'efficienza dei costi nella lavorazione dei metalli? Riduzione degli sprechi e dei costi di manodopera

- Quali funzioni svolgono gli stampi in grafite durante la sinterizzazione sottovuoto a pressa calda? Scopri il loro ruolo attivo nella densificazione

- Quali sono i vantaggi tecnici dei sistemi di sinterizzazione a plasma a scintilla (SPS)? Densificazione più rapida e resistenza superiore

- Perché le presse sottovuoto sono considerate strumenti versatili in varie industrie? Ottieni una laminazione e una formatura perfette

- Quali problemi specifici risolve la pressione uniassiale durante la sinterizzazione di Cu/rGO? Ottenere la massima conducibilità e densità