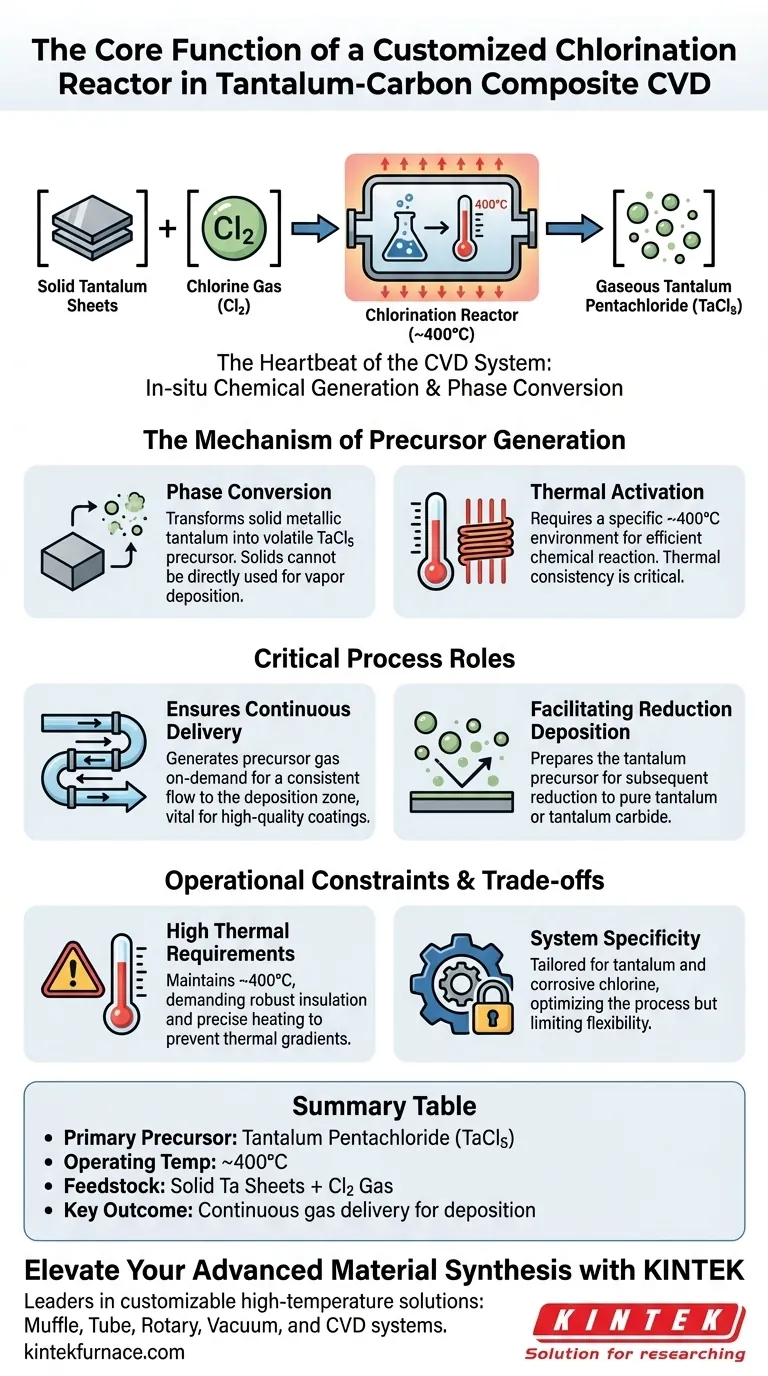

La funzione principale di un reattore di clorurazione personalizzato è quella di agire come un generatore chimico in situ che converte il tantalio metallico solido in un precursore gassoso utilizzabile. Reagendo fogli di tantalio con gas di cloro in un ambiente controllato a circa 400°C, il sistema sintetizza il pentacloruro di tantalio (TaCl5), il composto volatile essenziale richiesto per avviare il processo di deposizione chimica da vapore (CVD).

Il reattore di clorurazione colma il divario tra lo stoccaggio della materia prima e la deposizione, trasformando chimicamente il metallo solido stabile in un flusso di gas reattivo. Questa conversione è il prerequisito per ottenere un flusso continuo e controllato di materiale per la creazione di compositi tantalio-carbonio.

Il Meccanismo di Generazione del Precursore

Conversione di Fase

La principale sfida tecnica in questo processo CVD è che il materiale di partenza, il tantalio metallico, esiste come foglio solido. I solidi non possono essere utilizzati direttamente per la deposizione da vapore.

Il reattore di clorurazione risolve questo problema facilitando una reazione chimica che altera lo stato fisico del materiale. Facilita l'interazione tra il tantalio solido e il gas di cloro per produrre pentacloruro di tantalio (TaCl5).

Attivazione Termica

Questa conversione chimica non è spontanea a temperatura ambiente; richiede una significativa energia termica per procedere in modo efficiente.

Il reattore è progettato per mantenere un ambiente specifico ad alta temperatura, tipicamente intorno ai 400°C. Questa costanza termica è fondamentale per garantire che la reazione proceda a una velocità che corrisponda alla domanda del processo di deposizione.

Ruoli Critici del Processo

Garantire la Consegna Continua

La costanza è vitale per rivestimenti CVD di alta qualità. Fluttuazioni nell'apporto di precursori possono portare a difetti o spessore non uniforme nel composito finale.

Il reattore personalizzato consente la consegna continua di gas. Generando il gas precursore su richiesta da uno stock solido, il sistema mantiene un flusso costante di reagenti nella zona di deposizione.

Facilitare la Deposizione per Riduzione

La generazione di TaCl5 è solo il primo passo; è un composto intermedio progettato per essere ridotto successivamente.

Creando questo specifico precursore cloruro, il reattore prepara il tantalio per il successivo processo di deposizione per riduzione. Il gas TaCl5 è chimicamente pronto per essere privato dei suoi atomi di cloro e depositato come tantalio puro o carburo di tantalio a valle.

Vincoli Operativi e Compromessi

Alti Requisiti Termici

Sebbene essenziale per la reazione, il mantenimento di un ambiente a 400°C introduce costi energetici aggiuntivi e stress sui materiali.

Il sistema richiede un isolamento robusto e elementi riscaldanti precisi per prevenire gradienti termici. Una diminuzione della temperatura potrebbe arrestare la generazione di TaCl5, mentre un calore eccessivo potrebbe danneggiare i componenti del reattore.

Specificità del Sistema

Il reattore è descritto come "personalizzato", indicando che è su misura specificamente per la geometria dei fogli di tantalio e la natura corrosiva del gas di cloro.

Questa personalizzazione ottimizza il processo ma limita la flessibilità. L'attrezzatura è costruita appositamente per questo specifico percorso chimico e potrebbe non essere facilmente adattabile ad altri precursori o metalli senza modifiche significative.

Fare la Scelta Giusta per il Tuo Processo

Comprendere il ruolo del reattore di clorurazione ti consente di ottimizzare il tuo sistema CVD per efficienza e qualità.

- Se la tua priorità principale è la Stabilità del Processo: Dai priorità al controllo termico del reattore per garantire che il setpoint di 400°C non fluttui mai, garantendo un flusso costante di TaCl5.

- Se la tua priorità principale è la Resa del Precursore: Assicurati che il design del reattore massimizzi l'area di contatto tra il gas di cloro e i fogli di tantalio metallico.

Un reattore di clorurazione ben tarato è il cuore del sistema CVD, trasformando il metallo statico nel flusso dinamico richiesto per la produzione di materiali compositi avanzati.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Reattore di Clorurazione |

|---|---|

| Precursore Primario | Pentacloruro di Tantalio (TaCl5) |

| Temp. Operativa | Circa 400°C |

| Materiale di Alimentazione | Fogli di Tantalio Solido + Gas di Cloro |

| Risultato Chiave | Consegna continua di gas per la deposizione da vapore |

| Ruolo del Processo | Generazione chimica in situ e conversione di fase |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La generazione precisa di precursori è la spina dorsale dei rivestimenti CVD di alta qualità. In qualità di leader nelle soluzioni ad alta temperatura per laboratori, KINTEK fornisce l'esperienza di R&S e l'eccellenza produttiva di cui la tua struttura ha bisogno. Offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le specifiche esigenze termiche e chimiche della tua ricerca unica.

Sia che tu stia sviluppando compositi tantalio-carbonio o esplorando nuovi percorsi chimici, i nostri ingegneri sono pronti ad aiutarti a ottimizzare la stabilità e la resa del tuo processo.

Pronto a progettare la tua soluzione CVD personalizzata? Contattaci oggi stesso per parlare con uno specialista!

Guida Visiva

Riferimenti

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Qual è la funzione di un forno a resistenza tubolare in un sistema CVD? Ruoli chiave nell'attivazione termica e nella qualità del film

- Quali sono i passaggi della deposizione chimica da fase vapore? Padroneggia il processo per film sottili superiori

- Cos'è la deposizione di vapore a bassa temperatura? Una guida ai rivestimenti per materiali termosensibili

- Qual è il processo di deposizione chimica da fase vapore a bassa pressione? Ottenere una superiore uniformità e purezza del film sottile

- Qual è lo scopo principale di un dispositivo a trappola d'acqua nella CVD? Garantire una sintesi sicura del nitruro di carbonio

- Qual è l'intervallo di temperatura per la LPCVD? Ottenere una deposizione di film sottili precisa

- Cosa sono gli strumenti di deposizione chimica da fase vapore? Una guida al sistema CVD integrato

- Quali sono i vantaggi chiave dei rivestimenti CVD? Ottieni durata e uniformità superiori per parti complesse