Al suo centro, la Deposizione Chimica da Vapore (CVD) crea rivestimenti con adesione superiore, eccezionale uniformità su forme complesse e durata ad alte prestazioni. A differenza dei metodi che semplicemente stratificano il materiale su una superficie, la CVD utilizza una reazione chimica per "far crescere" il rivestimento direttamente sul substrato, integrandolo a livello atomico. Questa differenza fondamentale è la fonte dei suoi vantaggi chiave.

Mentre molte tecnologie di rivestimento coprono una superficie, poche ne diventano veramente parte. Il vantaggio principale della CVD è la sua capacità di formare un film denso, uniforme e con legame eccezionale dalla fase gassosa, rendendo il rivestimento parte integrante del componente stesso piuttosto che un semplice strato superficiale.

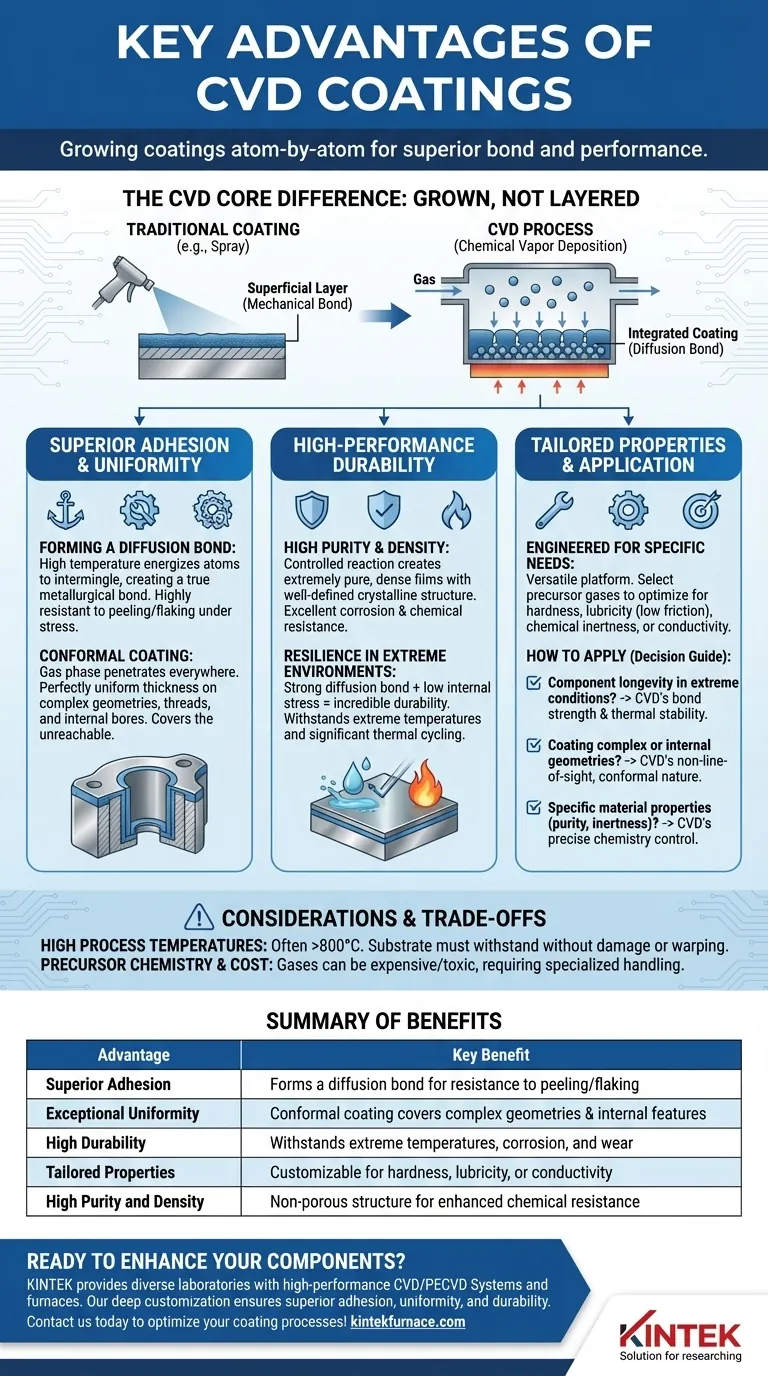

La base: perché la CVD eccelle nell'adesione e nell'uniformità

I vantaggi unici della CVD derivano direttamente dal suo processo fondamentale: costruire un film solido atomo per atomo da precursori chimici in stato gassoso.

Dal Gas al Solido: Il Principio della Reazione

Il processo CVD prevede l'introduzione di gas precursori in una camera di reazione contenente la parte da rivestire. Quando questi gas vengono riscaldati, si decompongono e reagiscono sulla superficie calda della parte, depositando un film sottile e solido.

Questo processo non è meccanico o a linea di vista; è una reazione chimica che avviene ovunque il gas possa raggiungere la superficie energizzata.

Creazione di un Legame Diffusivo: Oltre la Semplice Adesione

Le alte temperature coinvolte in molti processi CVD energizzano gli atomi sia del substrato che del materiale depositato. Questa energia permette loro di mescolarsi all'interfaccia, formando un legame diffusivo.

Questa non è semplice aderenza. È un vero legame metallurgico o chimico, che si traduce in un'adesione eccezionale che rende il rivestimento altamente resistente allo sfogliamento o alla screpolatura, anche sotto stress significativo.

Rivestimento Conforme: Coprire l'Inaccessibile

Poiché il rivestimento si forma da un gas, può penetrare e rivestire qualsiasi superficie possa raggiungere. Questo è noto come rivestimento conforme.

Ciò consente alla CVD di fornire uno spessore del film perfettamente uniforme su geometrie altamente complesse, inclusi filetti, angoli acuti e persino alcuni fori e canali interni dove i metodi a linea di vista come la spruzzatura o la PVD fallirebbero.

Sbloccare Caratteristiche di Prestazione Superiori

La qualità del film creato dalla CVD si traduce direttamente in vantaggi tangibili in termini di prestazioni per il componente rivestito.

Alta Purezza e Densità per la Durata

La reazione chimica controllata consente la creazione di film estremamente puri e densi, con una struttura cristallina ben definita.

Questa struttura densa e non porosa è fondamentale per fornire un'eccellente resistenza alla corrosione e agli attacchi chimici, poiché non ci sono percorsi per gli agenti corrosivi per raggiungere il substrato. Contribuisce anche a una resistenza all'usura superiore.

Resistenza in Ambienti Estremi

La combinazione di un forte legame diffusivo e di un film puro e denso con basso stress interno conferisce ai rivestimenti CVD una durabilità incredibile.

Possono resistere a temperature estreme e significativi cicli termici senza delaminare. Questo li rende ideali per i componenti utilizzati in aerospaziale, motori automobilistici ed elaborazione industriale dove la fluttuazione della temperatura è comune.

Proprietà Personalizzate per Applicazioni Specifiche

La CVD non è un singolo rivestimento, ma una piattaforma versatile. Selezionando attentamente i gas precursori, le proprietà del film finale possono essere ingegnerizzate con precisione.

Ciò consente la creazione di rivestimenti ottimizzati per esigenze specifiche, come elevata durezza, scorrevolezza (basso attrito), inerzia chimica o conducibilità elettrica.

Comprendere i Compromessi e le Considerazioni

Nessuna tecnologia è una soluzione universale. Per prendere una decisione informata, è fondamentale comprendere il contesto operativo della CVD.

L'Impatto delle Alte Temperature di Processo

I processi CVD tradizionali spesso richiedono alte temperature (spesso >800°C) per guidare le reazioni chimiche necessarie. Questo può essere un limite significativo.

I materiali del substrato devono essere in grado di resistere a queste temperature senza essere danneggiati o subire cambiamenti indesiderati, come l'ammorbidimento o la deformazione di alcuni acciai trattati termicamente. Questo fattore deve essere una considerazione primaria durante la selezione del materiale.

Chimica dei Precursori e Costo

I gas utilizzati nella CVD possono essere costosi, tossici o corrosivi, richiedendo attrezzature di manipolazione specializzate e protocolli di sicurezza. Questi fattori contribuiscono al costo complessivo e alla complessità dell'operazione.

Sebbene i vantaggi prestazionali giustifichino spesso l'investimento, la CVD potrebbe non essere la soluzione più conveniente per applicazioni semplici in cui è sufficiente un rivestimento meno durevole.

Come Applicarlo al Tuo Obiettivo di Ingegneria

La tua decisione di utilizzare la CVD dovrebbe essere guidata dal problema specifico che stai cercando di risolvere.

- Se la tua attenzione principale è la longevità del componente in condizioni estreme: La forza di legame eccezionale e la stabilità termica della CVD sono le tue maggiori risorse per prevenire usura, corrosione e guasti legati al calore.

- Se la tua attenzione principale è il rivestimento di geometrie complesse o interne: La natura senza linea di vista e in fase gassosa della CVD è spesso l'unica soluzione tecnicamente percorribile per garantire una copertura completa e uniforme.

- Se la tua attenzione principale è ottenere proprietà specifiche del materiale (ad esempio, elevata purezza, inerzia): Il controllo preciso sulla chimica dei precursori rende la CVD una scelta superiore per l'ingegnerizzazione su misura delle prestazioni superficiali.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura con un budget limitato: Devi valutare attentamente se una variante CVD a temperatura più bassa è adatta o se una tecnologia di rivestimento diversa è più pratica.

Comprendendo i suoi principi fondamentali, puoi sfruttare la CVD non solo come un rivestimento, ma come uno strumento di progettazione fondamentale per risolvere le tue sfide ingegneristiche più impegnative.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Adesione Superiore | Forma un legame diffusivo per la resistenza allo sfogliamento e alla screpolatura |

| Uniformità Eccezionale | Il rivestimento conforme copre geometrie complesse e caratteristiche interne |

| Elevata Durata | Resiste a temperature estreme, corrosione e usura |

| Proprietà Personalizzate | Personalizzabile per durezza, scorrevolezza o conducibilità |

| Alta Purezza e Densità | Struttura non porosa per una maggiore resistenza chimica |

Pronto a migliorare i tuoi componenti con i rivestimenti CVD avanzati? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni ad alte prestazioni come i nostri sistemi CVD/PECVD, Muffle, Tube, Forni Rotativi e Forni Sotto Vuoto e Atmosferici. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per adesione, uniformità e durata superiori in condizioni estreme. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio