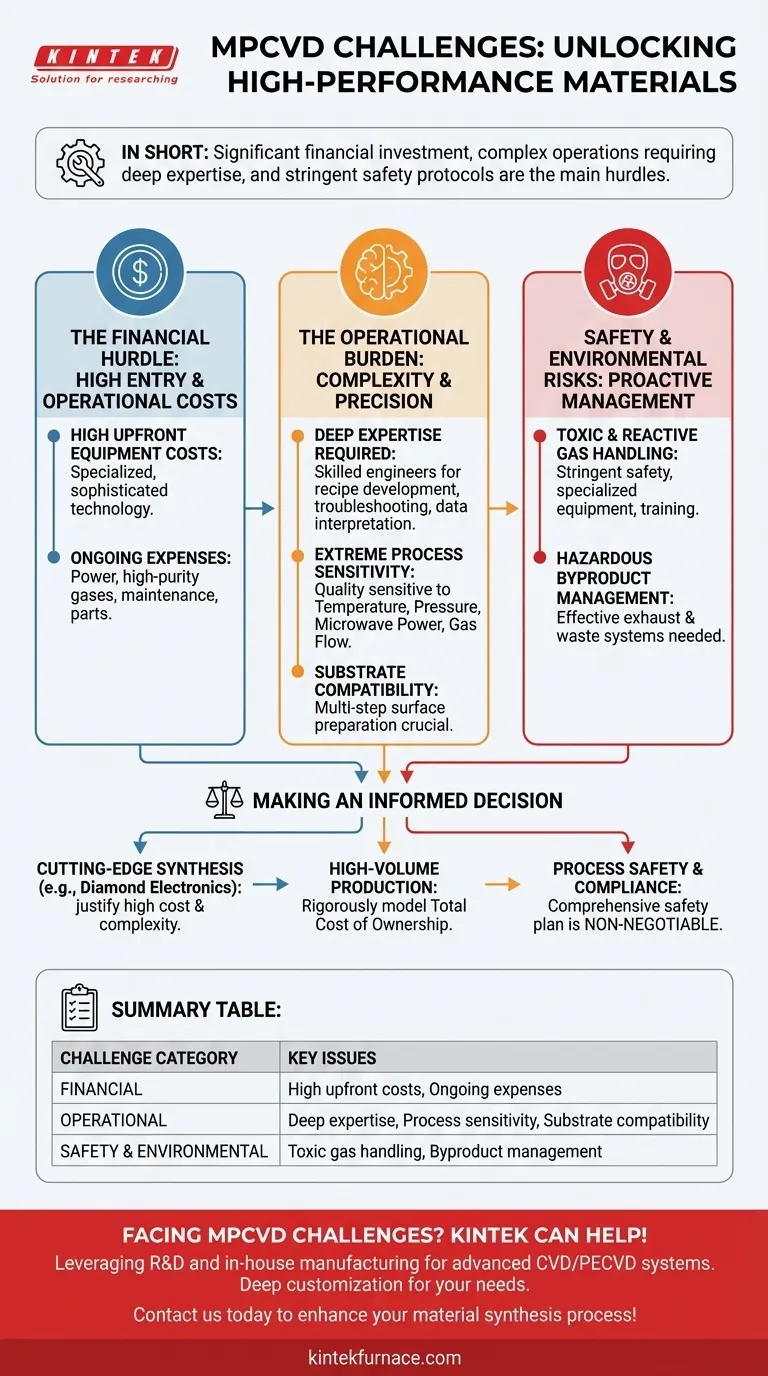

In breve, le principali sfide della deposizione chimica da fase vapore potenziata al plasma a microonde (MPCVD) si concentrano sul suo significativo investimento finanziario, sulla complessità operativa che richiede profonda esperienza e su rigorosi protocolli di sicurezza per la manipolazione di materiali pericolosi. Il successo con l'MPCVD richiede un controllo preciso di numerosi parametri di processo, dove anche piccole deviazioni possono compromettere la qualità finale del materiale.

Sebbene l'MPCVD sia una tecnica unica e potente per la fabbricazione di materiali ad alte prestazioni come il diamante sintetico, la sua implementazione non è una questione semplice. La sfida principale è che i suoi costi elevati, la difficoltà operativa e i rischi per la sicurezza sono interconnessi, richiedendo una strategia olistica e ben finanziata per essere superati.

L'ostacolo finanziario: costi elevati di ingresso e operativi

La scelta dell'MPCVD rappresenta un significativo impegno finanziario che va ben oltre l'acquisto iniziale. Comprendere il costo totale di proprietà è fondamentale.

Costi iniziali elevati delle attrezzature

L'acquisto iniziale di un sistema MPCVD rappresenta una spesa in conto capitale sostanziale. Si tratta di strumenti specializzati, ad alta tecnologia, e il loro prezzo riflette l'ingegneria sofisticata necessaria per generare e controllare un plasma a microonde stabile.

Spese operative e di manutenzione continue

I costi non si fermano dopo l'installazione. I sistemi MPCVD consumano grandi quantità di energia e richiedono una fornitura continua di gas di processo ad alta purezza, che possono essere costosi. Inoltre, la manutenzione di routine e la sostituzione delle parti sono necessarie per garantire un funzionamento affidabile.

L'onere operativo: complessità e precisione

L'MPCVD non è una tecnologia "imposta e dimentica". Richiede una supervisione costante e una profonda comprensione dei processi fisici e chimici sottostanti.

Requisito di profonda esperienza

Per operare un sistema MPCVD in modo efficace sono necessari ingegneri o tecnici altamente qualificati. Questi operatori devono essere in grado di sviluppare ricette, risolvere problemi e interpretare i dati di processo per ottenere le proprietà del film desiderate.

Estrema sensibilità del processo

La qualità del materiale depositato è estremamente sensibile a una serie di parametri, inclusi temperatura, pressione, potenza delle microonde e portate di gas. Qualsiasi deviazione non pianificata in queste variabili può portare a difetti nel film, come scarsa adesione, struttura cristallina errata o impurità.

Compatibilità e preparazione del substrato

Il materiale da depositare deve essere compatibile con il substrato su cui viene fatto crescere. Molte applicazioni richiedono un'attenta e spesso multistep preparazione della superficie del substrato per garantire che il film depositato aderisca correttamente e cresca con la qualità desiderata.

Comprendere i compromessi: rischi per la sicurezza e l'ambiente

La potente chimica che rende l'MPCVD efficace introduce anche significative considerazioni di sicurezza e ambientali che devono essere gestite in modo proattivo.

Manipolazione di gas tossici e reattivi

Il processo di deposizione chimica da fase vapore utilizza spesso gas che sono tossici, infiammabili o altamente reattivi. La conservazione e la manipolazione di questi materiali richiedono rigorose misure di sicurezza, attrezzature specializzate e una formazione completa del personale per prevenire incidenti.

Gestione dei sottoprodotti pericolosi

Le reazioni chimiche all'interno della camera possono generare sottoprodotti pericolosi. Questi non possono essere semplicemente sfiatati nell'atmosfera. Un efficace sistema di scarico e gestione dei rifiuti è essenziale per neutralizzare questi sottoprodotti, garantendo sia la sicurezza dell'operatore che la conformità ambientale.

Prendere una decisione informata sull'MPCVD

La valutazione dell'MPCVD richiede di bilanciare le sue capacità uniche con le sue significative richieste operative. La vostra decisione dovrebbe essere guidata dal vostro obiettivo principale.

- Se il vostro obiettivo primario è la sintesi di materiali all'avanguardia (es. elettronica al diamante): Il costo e la complessità elevati sono spesso rischi giustificabili per ottenere proprietà dei materiali che altri metodi non possono produrre.

- Se il vostro obiettivo primario è la produzione ad alto volume o sensibile ai costi: Dovete modellare rigorosamente il costo totale di proprietà, inclusi manutenzione, materiali di consumo e manodopera specializzata, per garantire la redditività economica.

- Se il vostro obiettivo primario è la sicurezza del processo e la conformità: Un piano di sicurezza completo per la manipolazione di gas pericolosi e la gestione dei flussi di rifiuti deve essere un prerequisito non negoziabile per qualsiasi investimento.

Comprendendo queste sfide in anticipo, è possibile investire strategicamente le risorse necessarie per sbloccare il pieno potenziale di questa potente tecnologia.

Tabella riassuntiva:

| Categoria della sfida | Problemi chiave |

|---|---|

| Finanziaria | Costi iniziali elevati delle attrezzature, spese operative e di manutenzione continue |

| Operativa | Necessità di profonda esperienza, estrema sensibilità del processo, compatibilità del substrato |

| Sicurezza e ambiente | Manipolazione di gas tossici/reattivi, gestione dei sottoprodotti pericolosi |

Affronti le sfide dell'MPCVD? KINTEK può aiutarti! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura come i sistemi CVD/PECVD su misura per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle vostre esigenze sperimentali uniche, aiutandovi a superare costi, complessità e problemi di sicurezza. Contattaci oggi per migliorare il tuo processo di sintesi dei materiali!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza