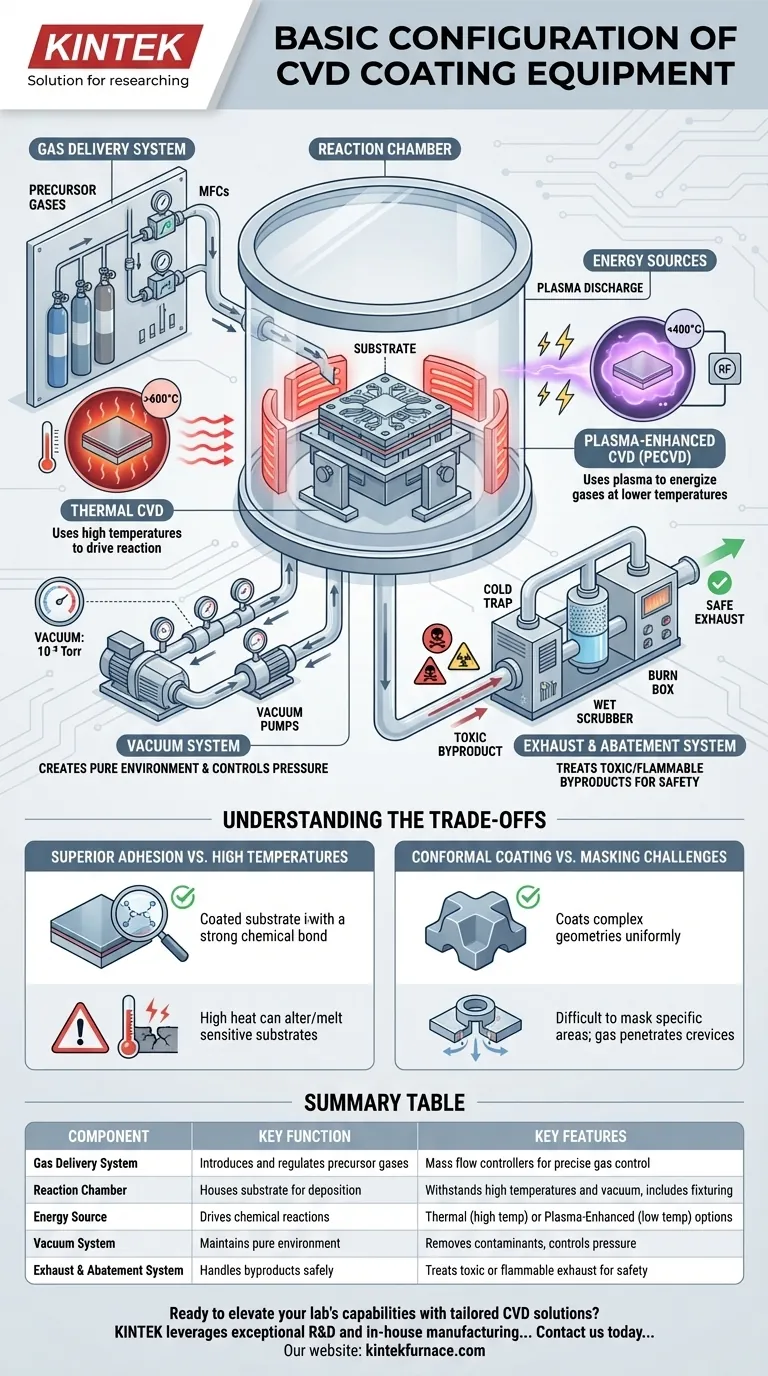

Alla sua base, tutte le apparecchiature di deposizione chimica da vapore (CVD) sono un reattore chimico altamente controllato progettato per far crescere film sottili su un substrato. La configurazione di base consiste in un sistema di erogazione del gas per introdurre precursori reattivi, una camera di reazione dove il substrato viene riscaldato o esposto al plasma, un sistema di vuoto per mantenere un ambiente puro e un sistema di abbattimento dei gas di scarico per gestire in sicurezza i sottoprodotti tossici.

Comprendere i componenti di un sistema CVD riguarda meno l'hardware in sé e più il modo in cui ogni parte serve da leva di controllo per la reazione chimica sulla superficie del substrato. La configurazione è interamente progettata per creare e mantenere le condizioni precise — temperatura, pressione e chimica del gas — necessarie per una crescita di film di alta qualità.

Decomposizione del sistema CVD: dal gas al film

Un sistema CVD funziona facendo fluire gas precursori su un substrato in un ambiente controllato, dove una fonte di energia guida una reazione chimica che deposita un film solido. Ogni parte dell'apparecchiatura svolge un ruolo fondamentale nella gestione di questo flusso di processo.

Il sistema di erogazione del gas: l'approvvigionamento della reazione

Il processo inizia con uno o più gas precursori, che contengono gli elementi che si desidera depositare.

Questo sistema utilizza controllori di flusso di massa (MFC) per regolare con precisione la quantità di ogni gas che entra nella camera. Questo controllo è fondamentale per ottenere la chimica del film e la velocità di crescita corrette.

La camera di reazione: il cuore del processo

La camera di reazione è il recipiente sigillato dove avviene la deposizione. È progettata per resistere a temperature elevate e condizioni di vuoto.

All'interno della camera, il substrato è tenuto da apposite attrezzature. Un'adeguata attrezzatura è fondamentale per garantire un riscaldamento uniforme e un flusso di gas uniforme su tutta la parte, il che porta a una copertura del rivestimento coerente e previene i danni.

La fonte di energia: guida la reazione chimica

Le reazioni CVD richiedono energia per procedere. Questa viene tipicamente fornita in uno dei due modi.

La CVD termica utilizza riscaldatori a resistenza o lampade per riscaldare il substrato a temperature elevate (spesso >600°C), fornendo alle molecole di gas precursore l'energia di cui hanno bisogno per reagire sulla superficie.

La CVD assistita da plasma (PECVD) utilizza un campo elettrico per generare un plasma all'interno della camera. Questo plasma energizza i gas precursori, permettendo alla reazione di avvenire a temperature molto più basse.

Il sistema di vuoto: creazione dell'ambiente ideale

Quasi tutti i processi CVD vengono eseguiti sotto vuoto. Un sistema di pompe rimuove l'aria e altri contaminanti dalla camera prima di introdurre i gas precursori.

Questo ambiente di vuoto serve a due scopi: previene reazioni indesiderate con gas atmosferici (come ossigeno e azoto) e consente un controllo preciso della pressione del processo.

Il sistema di scarico e abbattimento: garantire la sicurezza

I gas precursori non reagiti e i sottoprodotti chimici della reazione vengono scaricati dalla camera.

Questi sottoprodotti sono spesso tossici, infiammabili o dannosi per l'ambiente. Un sistema di abbattimento, come una trappola fredda, uno scrubber a umido o una scatola di combustione chimica, è essenziale per trattare questo flusso di scarico prima che venga rilasciato, garantendo la sicurezza dell'operatore e la conformità ambientale.

Comprendere i compromessi e le realtà del processo

La configurazione dell'apparecchiatura CVD porta direttamente ai suoi principali vantaggi e limitazioni. Comprendere questi compromessi è fondamentale per determinare se è la tecnologia giusta per la propria applicazione.

Adesione superiore vs. alte temperature

La CVD crea un vero legame chimico tra il rivestimento e il substrato, risultando in un'adesione superiore rispetto ai processi line-of-sight come la PVD.

Tuttavia, le alte temperature richieste per la maggior parte dei processi CVD termici limitano i tipi di materiali di substrato che possono essere rivestiti. Il calore può alterare le proprietà o addirittura fondere materiali come plastiche, alluminio o certi acciai.

Rivestimento conforme vs. sfide di mascheratura

Poiché il processo si basa su una reazione chimica gassosa, la CVD non è limitata alla linea di vista. Può rivestire forme 3D complesse e superfici interne con uno strato uniforme e conforme.

Il rovescio della medaglia di questa eccellente conformità è che è molto difficile mascherare aree specifiche di un pezzo che non si desidera rivestire. Il gas reattivo troverà la sua strada in ogni fessura non sigillata.

Il ruolo critico della preparazione della superficie

La qualità del legame chimico dipende da una superficie perfettamente pulita. Qualsiasi contaminante, come oli o ossidi, deve essere rimosso rigorosamente dal substrato prima che entri nella camera di rivestimento.

Questo passaggio di pre-trattamento è una parte critica del processo complessivo che l'attrezzatura e gli accessori devono essere progettati per supportare.

Fare la scelta giusta per il proprio obiettivo

Il vostro obiettivo specifico determinerà quali aspetti della configurazione dell'apparecchiatura CVD sono più importanti.

- Se il vostro obiettivo principale è rivestire geometrie complesse e 3D: La natura non line-of-sight di un reattore CVD è ideale, ma dovete assicurarvi che il materiale del vostro substrato possa resistere alla temperatura di processo del sistema.

- Se il vostro obiettivo principale è rivestire materiali sensibili alla temperatura (come polimeri o alcune leghe): Una configurazione CVD termica standard è inadatta; dovete specificare un sistema potenziato al plasma (PECVD) progettato per il funzionamento a bassa temperatura.

- Se il vostro obiettivo principale è la sicurezza operativa e la conformità ambientale: Il sistema di scarico e abbattimento è una parte non negoziabile della configurazione che richiede una pianificazione e un investimento significativi per gestire efficacemente i sottoprodotti pericolosi.

Comprendendo come ogni componente serve il processo chimico sottostante, è possibile specificare, utilizzare o valutare in modo più efficace la tecnologia CVD per le proprie esigenze.

Tabella riassuntiva:

| Componente | Funzione chiave | Caratteristiche principali |

|---|---|---|

| Sistema di erogazione del gas | Introduce e regola i gas precursori | Controllori di flusso di massa per un controllo preciso del gas |

| Camera di reazione | Ospita il substrato per la deposizione | Resiste ad alte temperature e vuoto, include accessori |

| Fonte di energia | Guida le reazioni chimiche | Opzioni termiche (alta temperatura) o potenziate al plasma (bassa temperatura) |

| Sistema di vuoto | Mantiene un ambiente puro | Rimuove i contaminanti, controlla la pressione |

| Sistema di scarico e abbattimento | Gestisce in sicurezza i sottoprodotti | Tratta lo scarico tossico o infiammabile per la sicurezza |

Pronto a elevare le capacità del tuo laboratorio con soluzioni CVD su misura? KINTEK sfrutta un'eccezionale attività di R&S e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusa l'attrezzatura CVD/PECVD. La nostra profonda personalizzazione assicura un allineamento preciso con le tue esigenze sperimentali, sia che tu stia rivestendo geometrie complesse o materiali sensibili alla temperatura. Contattaci oggi per discutere come la nostra esperienza può far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione