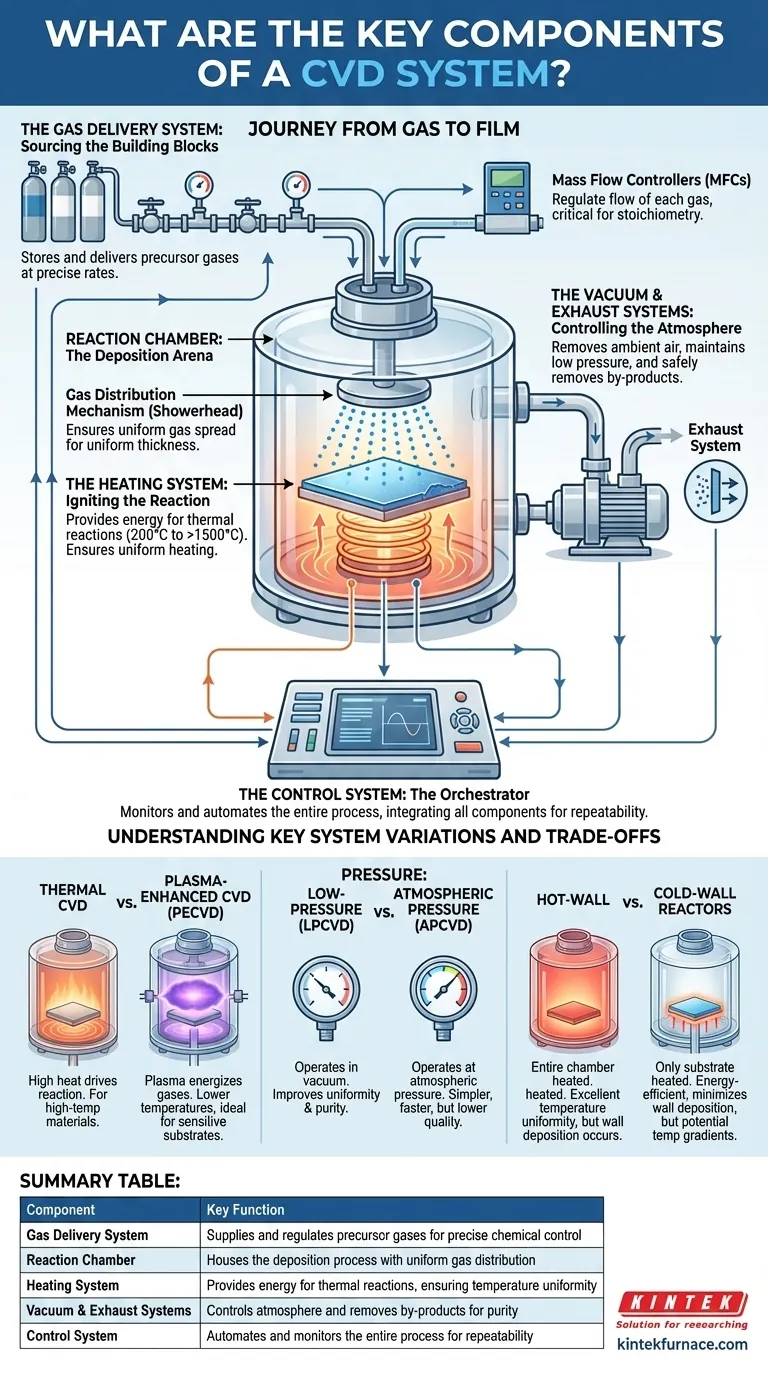

Al suo interno, un sistema di deposizione chimica da fase vapore (CVD) è un insieme integrato di componenti progettati per creare un ambiente altamente controllato per la crescita di film sottili. Ogni sistema CVD, indipendentemente dal suo tipo specifico, combina cinque sottosistemi fondamentali: un sistema di erogazione del gas per fornire i precursori chimici, una camera di reazione per ospitare il processo, un meccanismo di riscaldamento per fornire energia, un sistema del vuoto per controllare l'atmosfera e un sistema di controllo per orchestrare l'intera operazione.

Un sistema CVD non è semplicemente una raccolta di hardware; è uno strumento per manipolare con precisione gas, temperatura e pressione. Comprendere come ogni componente governa queste variabili è la chiave per controllare il processo di deposizione e ottenere le proprietà del film desiderate.

Il viaggio dal gas al film: una ripartizione componente per componente

Per capire come funziona un sistema CVD, è meglio seguire il processo dall'inizio alla fine. I gas precursori vengono introdotti, energizzati in uno stato reattivo e depositati su un substrato, con tutti i rifiuti accuratamente rimossi.

Il sistema di erogazione del gas: l'approvvigionamento dei blocchi costitutivi

L'intero processo inizia con i precursori—i "blocchi costitutivi" chimici del film finale. Il sistema di erogazione del gas è responsabile dello stoccaggio di questi materiali e della loro fornitura alla camera di reazione a una velocità estremamente precisa e stabile.

Questo sistema utilizza controllori di flusso di massa (MFC) per regolare il flusso di ogni gas. La capacità di controllare con precisione la miscela di gas è fondamentale, poiché influenza direttamente la chimica della reazione e la stechiometria del film risultante.

La camera di reazione: l'arena di deposizione

La camera di reazione è il cuore del sistema dove avviene la deposizione. Queste camere sono tipicamente realizzate con materiali come quarzo o acciaio inossidabile che possono resistere a temperature elevate e ambienti chimici reattivi senza contaminare il processo.

All'interno della camera, un meccanismo di distribuzione del gas, spesso una "doccia", assicura che i gas precursori siano distribuiti uniformemente sulla superficie del substrato. Ciò è essenziale per ottenere un film con spessore uniforme.

Il sistema di riscaldamento: accendere la reazione

La maggior parte dei processi CVD sono termicamente guidati, richiedendo un'energia significativa per avviare le reazioni chimiche. Il sistema di riscaldamento è responsabile del portare il substrato, e talvolta l'intera camera, alla temperatura target.

Le temperature possono variare da un relativamente basso 200°C per alcuni processi a oltre 1500°C per materiali come il carburo di silicio o il diamante. Un riscaldamento uniforme su tutto il substrato è fondamentale per garantire proprietà del film consistenti.

I sistemi di vuoto e scarico: controllo dell'atmosfera

Il sistema del vuoto, composto da una o più pompe, ha due scopi principali. Primo, rimuove l'aria ambiente per creare un ambiente puro, prevenendo reazioni indesiderate con ossigeno o azoto. Secondo, mantiene il processo a una pressione specifica, spesso bassa.

Il sistema di scarico lavora in concerto con le pompe del vuoto per rimuovere in sicurezza i gas precursori non reagiti e i sottoprodotti chimici pericolosi dalla camera.

Il sistema di controllo: l'orchestratore

Il sistema di controllo è il cervello centrale che monitora e automatizza l'intero processo. Integra tutti gli altri componenti, gestendo le portate del gas dagli MFC, regolando la potenza al sistema di riscaldamento e mantenendo la pressione della camera. Ciò garantisce che il processo sia ripetibile e affidabile da una corsa all'altra.

Comprendere le principali variazioni e compromessi del sistema

Sebbene tutti i sistemi CVD condividano i componenti di cui sopra, la loro configurazione specifica crea compromessi critici in termini di prestazioni, costi e capacità. Il sistema "migliore" è definito dai requisiti specifici del film da depositare.

CVD termico vs. CVD potenziato al plasma (PECVD)

Il compromesso primario qui è la temperatura. Un processo CVD termico standard utilizza solo il calore elevato per guidare la reazione. Il CVD potenziato al plasma (PECVD) aggiunge una fonte di energia per generare un plasma all'interno della camera.

Questo plasma energizza i gas precursori, consentendo alla reazione chimica di avvenire a una temperatura molto più bassa. Ciò rende il PECVD essenziale per depositare film su substrati sensibili alla temperatura come plastiche o wafer semiconduttori pre-processati.

Pressione: bassa pressione (LPCVD) vs. pressione atmosferica (APCVD)

Un'altra variabile chiave è la pressione operativa. I sistemi CVD a bassa pressione (LPCVD) operano nel vuoto, il che riduce le reazioni in fase gassosa indesiderate e migliora l'uniformità e la purezza del film.

Il CVD a pressione atmosferica (APCVD), come suggerisce il nome, opera a pressione atmosferica normale. Questi sistemi sono più semplici, veloci ed economici, ma tipicamente producono film di qualità e uniformità inferiori rispetto all'LPCVD.

Reattori a parete calda vs. a parete fredda

Questo descrive come viene riscaldata la camera. In un reattore a parete calda, l'intero tubo della camera viene riscaldato, il che fornisce un'eccellente uniformità di temperatura per più substrati. Lo svantaggio è che la deposizione avviene sulle pareti della camera, consumando precursori e richiedendo pulizie frequenti.

In un reattore a parete fredda, viene riscaldato solo il portaprovette. Questo è più efficiente dal punto di vista energetico e minimizza la deposizione sulle pareti, ma può creare gradienti di temperatura e correnti di convezione del gas che potrebbero influenzare l'uniformità del film.

Abbinare il sistema al tuo obiettivo di deposizione

La scelta della configurazione del sistema CVD è dettata interamente dal risultato desiderato. Non esiste una singola configurazione "migliore"; esiste solo lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è ottenere film uniformi e di alta purezza per semiconduttori: Uno standard è un sistema LPCVD o Ultra-High Vacuum CVD (UHVCVD) con preciso controllo del flusso di massa e riscaldamento a parete fredda.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: Un sistema PECVD è la scelta necessaria per consentire la deposizione a temperature significativamente più basse.

- Se il tuo obiettivo principale è il rivestimento su scala industriale ad alta produttività: Un sistema APCVD, spesso configurato per il processo continuo, è probabilmente la soluzione più economica ed efficiente.

Comprendere come questi componenti principali e le loro configurazioni controllano le variabili fondamentali del processo ti consente di selezionare o progettare un sistema CVD che soddisfi con precisione le tue esigenze di fabbricazione di materiali.

Tabella riassuntiva:

| Componente | Funzione chiave |

|---|---|

| Sistema di erogazione del gas | Fornisce e regola i gas precursori per un preciso controllo chimico |

| Camera di reazione | Ospita il processo di deposizione con distribuzione uniforme del gas |

| Sistema di riscaldamento | Fornisce energia per le reazioni termiche, garantendo l'uniformità della temperatura |

| Sistemi di vuoto e scarico | Controlla l'atmosfera e rimuove i sottoprodotti per la purezza |

| Sistema di controllo | Automatizza e monitora l'intero processo per la ripetibilità |

Pronto a migliorare le capacità del tuo laboratorio con un sistema CVD su misura? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici per la deposizione di film sottili. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura