Nel trattamento termico, un'atmosfera riducente è un ambiente gassoso chimicamente attivo che inverte l'ossidazione sulla superficie di un materiale. A differenza di un'atmosfera inerte e passiva che si limita a proteggere un pezzo dall'ossigeno, un'atmosfera riducente rimuove attivamente l'ossigeno dagli ossidi esistenti, pulendo efficacemente il materiale a livello microscopico durante il processo di riscaldamento. Ciò si ottiene utilizzando gas come l'idrogeno o il monossido di carbonio che hanno una forte affinità chimica per l'ossigeno.

La funzione principale di un'atmosfera riducente non è solo quella di prevenire l'ossidazione, ma di rimuoverla attivamente. Questo la rende uno strumento potente per ottenere una finitura superficiale brillante e pulita, ma la sua reattività chimica introduce anche rischi, come l'alterazione del contenuto di carbonio dell'acciaio.

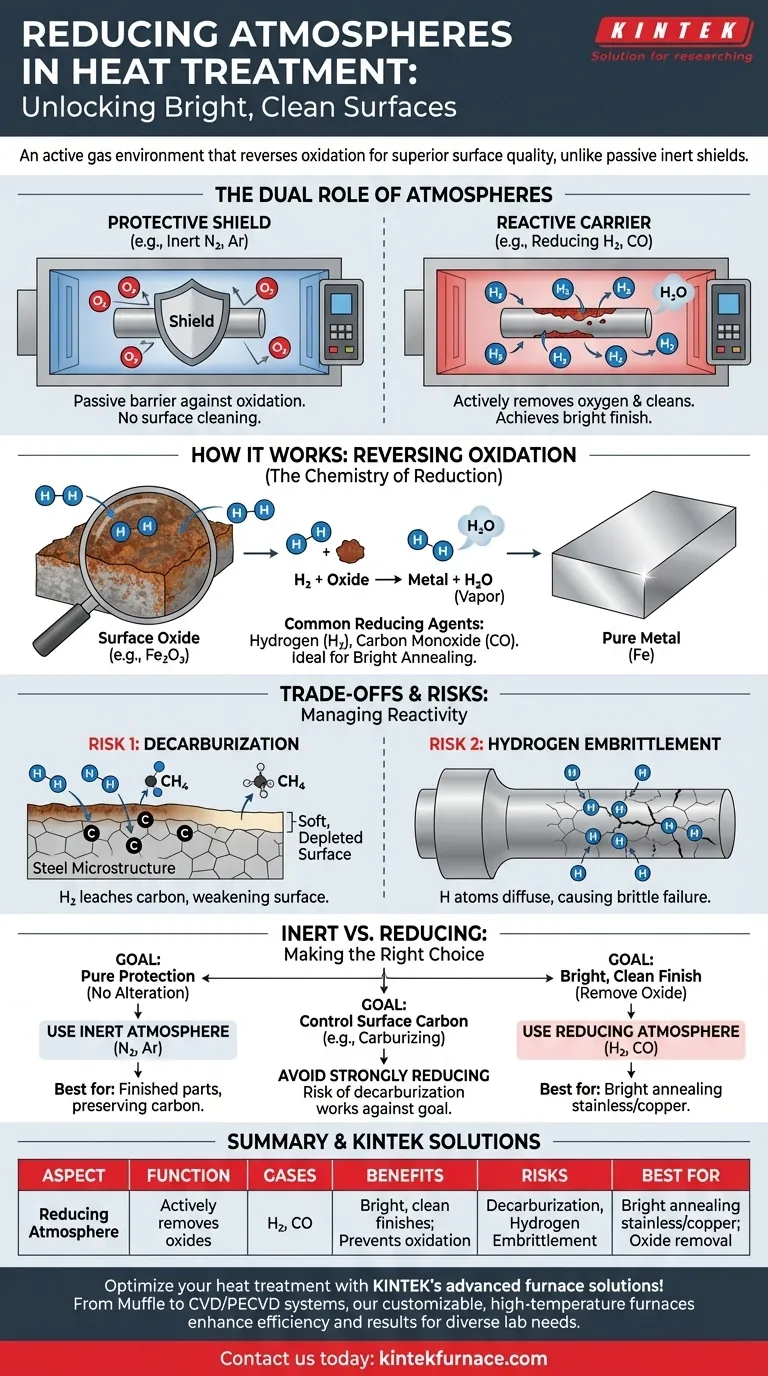

Il Doppio Ruolo delle Atmosfere del Forno

Per comprendere la funzione specifica di un'atmosfera riducente, è essenziale prima riconoscere i due ruoli principali che qualsiasi atmosfera controllata svolge in un forno.

Lo Scudo Protettivo

Alle alte temperature richieste per il trattamento termico, i metalli sono altamente suscettibili di reagire con l'aria ambiente. La reazione più comune è l'ossidazione, che crea incrostazioni e scolorimenti sulla superficie del pezzo. Il primo compito di qualsiasi atmosfera controllata è agire come scudo protettivo, spostando l'ossigeno e l'umidità per prevenire queste reazioni indesiderate.

Il Vettore Reattivo

In alcuni processi, l'atmosfera è destinata a fare più che semplicemente proteggere il pezzo; è destinata a cambiarne intenzionalmente la superficie. L'atmosfera agisce come vettore, introducendo elementi sulla superficie (come nella carburazione) o rimuovendoli (come nella decarburazione). Un'atmosfera riducente rientra in questa categoria reattiva.

Come Funziona un'Atmosfera Riducente

Un'atmosfera riducente ottiene il suo effetto attraverso specifiche reazioni chimiche guidate dai suoi gas costituenti.

La Chimica della Riduzione

Il termine "riducente" è l'opposto chimico di "ossidante". Mentre l'ossidazione comporta una perdita di elettroni da parte di un materiale (tipicamente legandosi con l'ossigeno), la riduzione comporta l'acquisizione di elettroni da parte di un materiale. Un'atmosfera riducente facilita ciò introducendo gas che si legano prontamente con l'ossigeno.

Agenti Riducenti Comuni

L'agente riducente più comune e potente utilizzato nel trattamento termico è l'idrogeno (H₂). Un altro è il monossido di carbonio (CO). Questi gas fanno spesso parte di una miscela nota come gas endotermico o esotermico.

Inversione dell'Ossidazione

Quando un pezzo con ossido superficiale (come la ruggine sull'acciaio, che è ossido di ferro) viene riscaldato in un'atmosfera di idrogeno, le molecole di idrogeno strappano gli atomi di ossigeno dall'ossido di ferro. Questa reazione riconverte l'ossido in ferro puro e crea vapore acqueo, che viene poi trasportato via. Questo è il motivo per cui il processo è spesso utilizzato per la "ricottura brillante": produce una superficie metallica pulita e luminosa.

Comprendere i Compromessi e gli Effetti Collaterali

La stessa reattività chimica che rende così utile un'atmosfera riducente crea anche potenziali inconvenienti che devono essere gestiti attentamente.

Il Rischio di Decarburazione

Per gli acciai, il rischio più significativo è la decarburazione. Lo stesso idrogeno che rimuove l'ossigeno può anche reagire con il carbonio presente nella superficie dell'acciaio, formando metano (CH₄). Questo processo impoverisce di carbonio la superficie, lasciandola più tenera e debole rispetto al materiale del nucleo, il che spesso rappresenta un punto critico di cedimento.

La Sfida dell'Infragilimento da Idrogeno

Alcuni acciai ad alta resistenza sono suscettibili all'infragilimento da idrogeno. In questo fenomeno, singoli atomi di idrogeno possono diffondere nella struttura cristallina del metallo, causando una significativa perdita di duttilità e portando a cedimenti prematuri e catastrofici sotto sforzo.

Atmosfere Inerti vs. Riducenti

L'alternativa principale è un'atmosfera inerte, che utilizza tipicamente azoto (N₂) o argon (Ar). Questi gas sono non reattivi. Eccellono nel proteggere il pezzo dall'ossigeno ma non rimuoveranno alcun ossido esistente. La scelta tra di esse dipende interamente dall'obiettivo del processo.

Fare la Scelta Giusta per il Tuo Processo

Selezionare l'atmosfera corretta è fondamentale per ottenere le proprietà desiderate del materiale senza introdurre difetti involontari.

- Se il tuo obiettivo principale è la pura protezione senza alterazione della superficie: Un'atmosfera inerte (azoto o argon) è la scelta più sicura e prevedibile, specialmente per i pezzi finiti dove il carbonio superficiale deve essere preservato.

- Se il tuo obiettivo principale è ottenere una finitura brillante e pulita su un pezzo con ossido superficiale leggero: Un'atmosfera riducente è l'ideale, poiché pulirà attivamente la superficie durante il ciclo di trattamento termico (ad esempio, ricottura brillante di acciaio inossidabile o rame).

- Se il tuo obiettivo principale è controllare il carbonio superficiale (ad esempio, carburazione o tempra neutra): Devi utilizzare un'atmosfera con un potenziale di carbonio controllato con precisione. Un'atmosfera fortemente riducente è spesso inadatta qui, poiché il suo effetto decarburante andrebbe contro il tuo obiettivo.

In definitiva, un'atmosfera riducente è uno strumento specializzato utilizzato quando le sue proprietà di pulizia attiva sono necessarie per raggiungere le specifiche del prodotto finale.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione | Rimuove attivamente gli ossidi superficiali per pulire i materiali durante il riscaldamento. |

| Gas Comuni | Idrogeno (H₂), Monossido di carbonio (CO). |

| Vantaggi | Ottiene finiture superficiali brillanti e pulite; previene l'ossidazione. |

| Rischi | Può causare decarburazione o infragilimento da idrogeno negli acciai. |

| Ideale per | Ricottura brillante di acciaio inossidabile o rame; processi che richiedono la rimozione degli ossidi. |

Ottimizza i tuoi processi di trattamento termico con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi stesso per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale