In sintesi, i forni ad atmosfera controllata offrono una serie distintiva di vantaggi modificando fondamentalmente l'ambiente in cui un materiale viene riscaldato. I loro principali benefici sono la prevenzione di reazioni chimiche indesiderate come l'ossidazione, un controllo preciso sul processo di trattamento termico, una migliore efficienza operativa e la versatilità per gestire un'ampia gamma di materiali e applicazioni, dalla produzione industriale alla ricerca di laboratorio.

Il vantaggio cruciale di un forno ad atmosfera controllata non è solo l'applicazione del calore, ma la capacità di creare un ambiente chimicamente definito. Questo controllo sull'atmosfera del forno è ciò che previene la degradazione del materiale e consente trasformazioni specifiche e desiderabili che sono impossibili nel riscaldamento all'aria aperta.

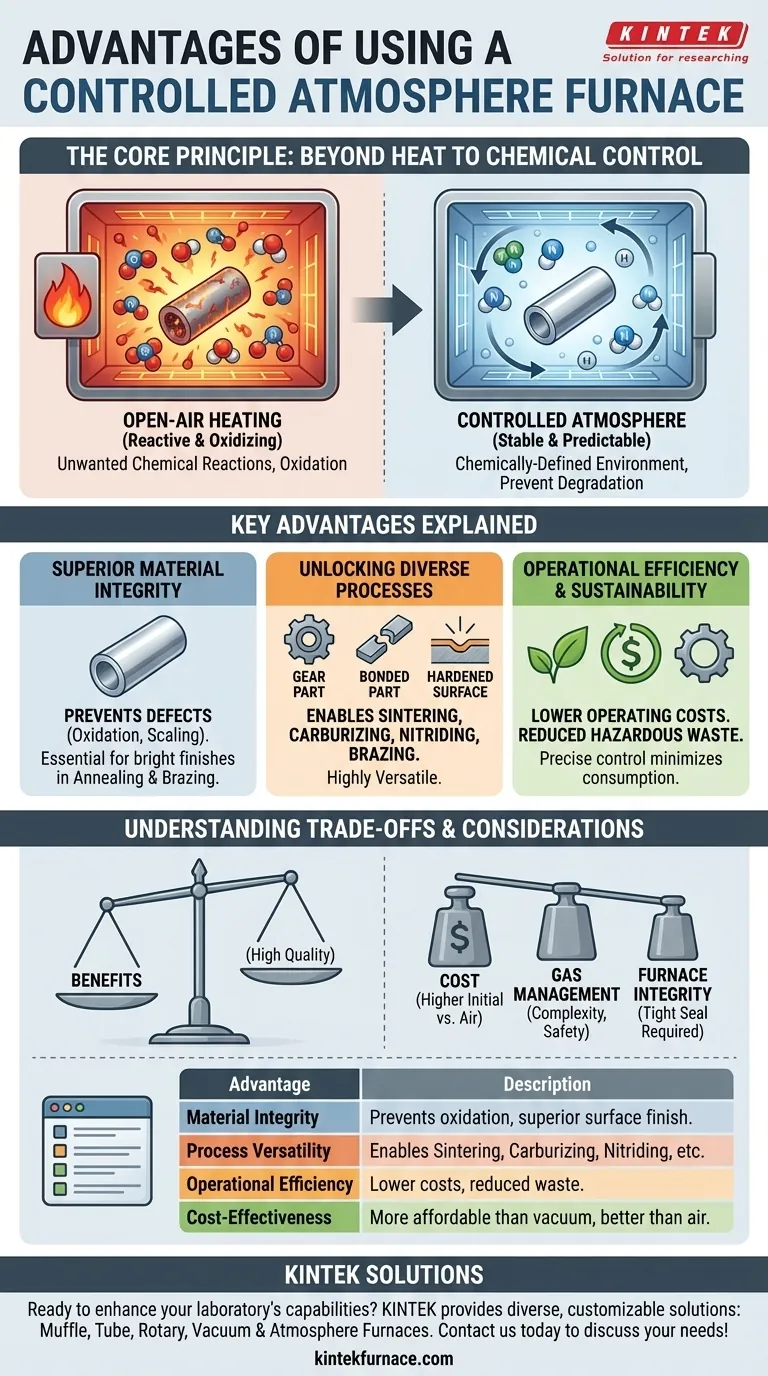

Il Principio Fondamentale: Oltre il Calore al Controllo Chimico

La caratteristica distintiva di un forno ad atmosfera controllata è la sua capacità di sostituire l'aria ambiente (che è reattiva, contenente principalmente azoto e ossigeno) con un gas o una miscela di gas specifici. Questo crea un ambiente stabile e prevedibile ad alte temperature.

Cos'è un' "Atmosfera Controllata"?

Un'atmosfera controllata è una miscela di gas attentamente gestita e progettata per un processo specifico. I gas possono essere inerti, come argon o azoto, per prevenire qualsiasi reazione chimica. Possono anche essere reattivi, come miscele di idrogeno o monossido di carbonio, per causare intenzionalmente una reazione superficiale come la carbocementazione.

Perché è Importante

Ad elevate temperature, la maggior parte dei materiali è altamente suscettibile di reagire con l'ossigeno nell'aria, portando a ossidazione, formazione di scorie e decarburazione. Rimuovendo l'ossigeno, il forno protegge l'integrità superficiale, le proprietà meccaniche e l'aspetto finale del materiale.

Principali Vantaggi Spiegati

La capacità di controllare l'ambiente chimico del forno si traduce direttamente in diversi vantaggi operativi critici.

Ottenere un'Integrità Materiale Superiore

Un'atmosfera controllata è essenziale per prevenire i difetti. Eliminando l'ossigeno, si previene la formazione di scorie sulle parti metalliche, il che preserva la finitura superficiale e la precisione dimensionale. Questo è fondamentale per processi come la brasatura, dove sono richieste superfici pulite per un corretto legame del metallo d'apporto, e la ricottura, dove si desidera una finitura brillante e pulita.

Sbloccare Diversi Processi Materiali

Questa tecnologia è altamente versatile, consentendo processi che non sono semplicemente fattibili in un forno ad aria.

- Sinterizzazione: Metalli in polvere o ceramiche vengono riscaldati per legare insieme le particelle, e un'atmosfera controllata previene l'ossidazione delle polveri fini.

- Carburazione: Un'atmosfera ricca di carbonio viene utilizzata per diffondere il carbonio nella superficie delle parti in acciaio per aumentarne la durezza superficiale.

- Nitrurazione: Un'atmosfera ricca di azoto viene utilizzata per creare un rivestimento molto duro sulla superficie dei componenti in acciaio.

- Brasatura e Ricottura: Un'atmosfera inerte o riducente garantisce superfici pulite e prive di ossido per giunzioni robuste e finiture brillanti.

Promuovere l'Efficienza Operativa e la Sostenibilità

I moderni forni ad atmosfera controllata sono progettati per l'efficienza. L'isolamento avanzato riduce la perdita di calore e il controllo preciso del processo minimizza il consumo di gas e i tempi di ciclo, riducendo i costi operativi. Evitando bagni chimici aggressivi per la pulizia post-processo (per rimuovere le scorie, per esempio), riducono anche l'uso di sostanze chimiche tossiche e la generazione di rifiuti pericolosi.

Comprendere i Compromessi e le Considerazioni

Pur essendo potenti, questi forni introducono requisiti operativi unici che devono essere gestiti.

Confronto dei Costi vs. Altri Forni

Un forno ad atmosfera controllata è più complesso e ha un costo iniziale più elevato rispetto a un semplice forno ad aria. Tuttavia, è spesso significativamente meno costoso di un forno sottovuoto, che serve molte applicazioni simili di alta purezza ma con un costo di capitale e operativo più elevato.

La Complessità della Gestione dei Gas

La principale sfida operativa è la gestione dei gas di processo. È necessario disporre di una fornitura affidabile dei gas corretti, di sistemi di controllo del flusso precisi e di robusti protocolli di sicurezza. La manipolazione di gas infiammabili o tossici come idrogeno o ammoniaca richiede sistemi di sicurezza specializzati, ventilazione e formazione degli operatori per prevenire incidenti.

L'Importanza dell'Integrità del Forno

L'efficacia del forno dipende interamente dal suo design meccanico. Una tenuta stagna è fondamentale per prevenire l'infiltrazione di aria esterna e la contaminazione dell'atmosfera. Allo stesso modo, il design interno deve garantire un flusso uniforme dell'atmosfera in modo che tutte le parti del carico siano esposte alle stesse condizioni di gas, garantendo risultati coerenti.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende dal bilanciamento dei requisiti del materiale con la complessità operativa e i costi.

- Se il tuo obiettivo principale è la massima purezza del materiale e una finitura superficiale impeccabile: Un forno ad atmosfera controllata è essenziale per prevenire l'ossidazione e altre reazioni superficiali indesiderate.

- Se il tuo obiettivo principale è la versatilità del processo per R&S o produzione varia: La capacità di questo forno di eseguire molti processi diversi come sinterizzazione, brasatura e carburazione lo rende un asset flessibile.

- Se il tuo obiettivo principale è bilanciare una produzione economicamente vantaggiosa con risultati di alta qualità: Un forno ad atmosfera controllata offre un significativo miglioramento della qualità rispetto ai forni ad aria senza il costo più elevato di un sistema sottovuoto completo.

In definitiva, investire in un forno ad atmosfera controllata è una decisione per dare priorità al controllo preciso delle proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Integrità del Materiale | Previene ossidazione, formazione di scorie e decarburazione per una finitura superficiale e proprietà superiori. |

| Versatilità del Processo | Consente sinterizzazione, carburazione, nitrurazione, brasatura e ricottura in ambienti controllati. |

| Efficienza Operativa | Riduce la perdita di calore, il consumo di gas e i rifiuti pericolosi, diminuendo i costi operativi. |

| Efficacia dei Costi | Più conveniente rispetto ai forni sottovuoto, offrendo al contempo risultati di alta qualità rispetto ai forni ad aria. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate per alte temperature? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori forni ad atmosfera controllata, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, fornendo una migliore integrità del materiale, versatilità del processo ed efficienza operativa. Contattaci oggi stesso per discutere come possiamo supportare le tue esigenze specifiche e favorire il tuo successo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio