Al suo interno, il principio dell'atmosfera inerte migliora il controllo del processo creando uno sfondo chimicamente neutro. Questo ambiente controllato rimuove sistematicamente i gas atmosferici reattivi, principalmente ossigeno e vapore acqueo, che altrimenti introdurrebbero reazioni secondarie indesiderate e imprevedibili. Eliminando queste variabili, si garantisce che il processo osservato sia quello che si intendeva eseguire.

La funzione principale di un'atmosfera inerte non è aggiungere qualcosa al tuo processo, ma togliere qualcosa: l'incertezza. Rimuovendo i gas atmosferici reattivi, si ottiene un controllo diretto sull'ambiente chimico, garantendo che i risultati siano un vero riflesso dell'esperimento previsto, non un prodotto di contaminazione.

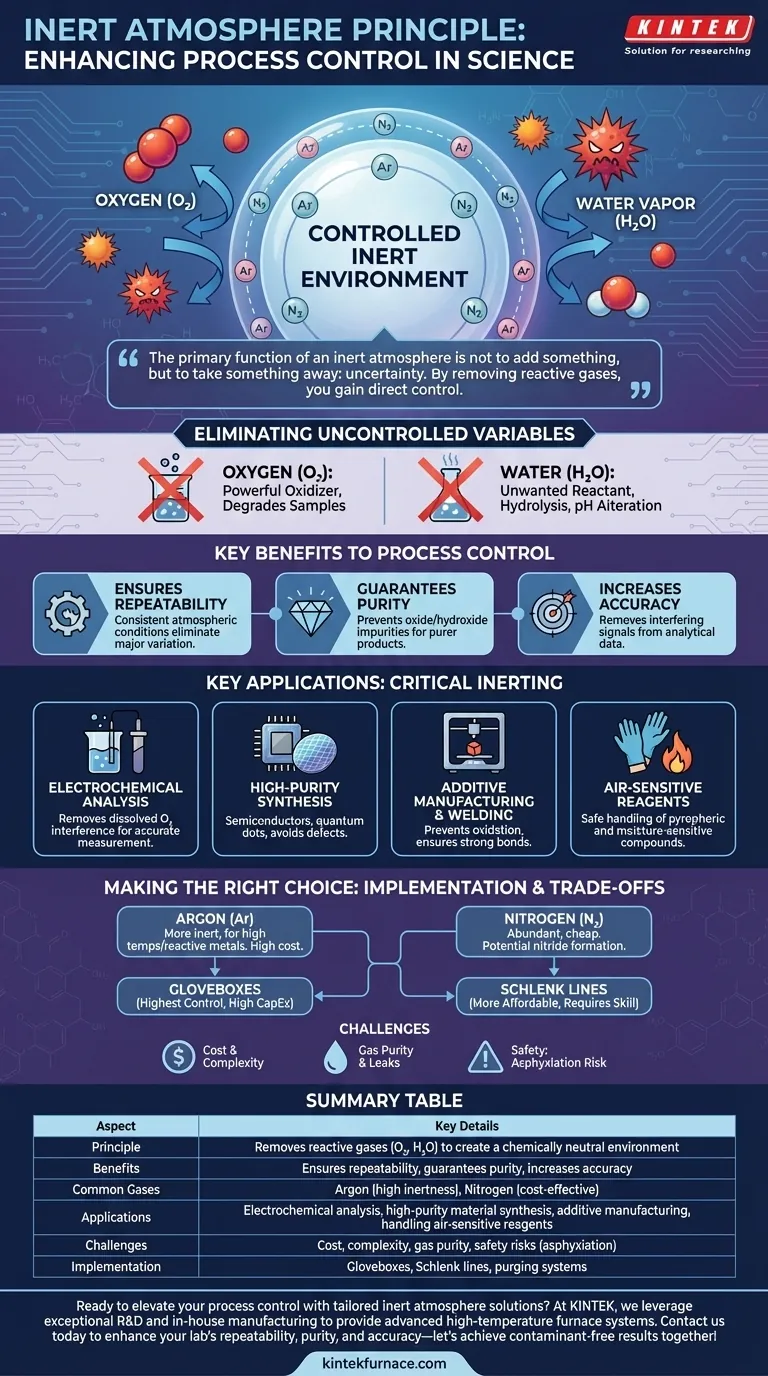

Il Principio dell'Inertizzazione: Eliminare le Variabili Incontrollate

Per padroneggiare il controllo del processo, è necessario prima definire i confini del sistema. Un'atmosfera inerte è uno degli strumenti più potenti per stabilire un confine chimico stabile e prevedibile.

Cos'è un'Atmosfera Inerte?

Un'atmosfera inerte è un volume di gas che non partecipa prontamente a reazioni chimiche in una data serie di condizioni. Questo ambiente è tipicamente composto da gas nobili come Argon (Ar) o un gas relativamente non reattivo come l'Azoto (N₂).

L'obiettivo è spostare fisicamente l'aria reattiva in uno spazio di lavoro—come una glovebox, un reattore o una linea Schlenk—con questo gas non reattivo, creando una scena sperimentale controllata.

I Principali Contaminanti: Ossigeno e Acqua

Per la maggior parte delle applicazioni, i due principali colpevoli che si cerca di eliminare dall'aria ambiente sono l'ossigeno e il vapore acqueo.

L'Ossigeno (O₂) è un potente agente ossidante che può degradare i campioni, formare ossidi indesiderati o interferire con le misurazioni elettrochimiche.

L'Acqua (H₂O) può agire come un reagente indesiderato nelle reazioni di idrolisi, un catalizzatore per reazioni secondarie o una fonte di protoni che può alterare il pH di un sistema.

Come si traduce questo nel controllo del processo

Inondando un sistema con un gas inerte, si rimuovono queste variabili incontrollate. Ciò migliora direttamente il controllo del processo in tre modi fondamentali:

- Garantisce la Ripetibilità: Ogni esperimento viene eseguito esattamente nelle stesse condizioni atmosferiche, eliminando una fonte significativa di variazione.

- Garantisce la Purezza: Impedisce la formazione di impurità di ossido o idrossido nei materiali sintetizzati, portando a un prodotto finale più puro.

- Aumenta l'Accuratezza: Rimuove i segnali di interferenza dalle misurazioni analitiche, garantendo che i dati raccolti siano una vera rappresentazione del campione.

Applicazioni Chiave in Cui l'Inertizzazione È Critica

La necessità di un'atmosfera controllata non è accademica; è una necessità pratica in molti campi scientifici e industriali ad alto rischio.

Analisi Elettrochimica

Come indicato nella nota di riferimento, questo è un esempio classico. L'ossigeno disciolto in un elettrolita è elettrochimicamente attivo e può creare un segnale di fondo che maschera il segnale dell'analita che si sta tentando di misurare. L'eliminazione di questa interferenza mediante Argon porta a una misurazione pulita e accurata.

Sintesi di Materiali ad Alta Purezza

In campi come la produzione di semiconduttori o la sintesi di punti quantici, anche livelli di ossigeno di parti per milione possono introdurre difetti nel reticolo cristallino. Questi difetti possono alterare drasticamente le proprietà elettroniche o ottiche del materiale, rendendolo inutilizzabile.

Produzione Additiva e Saldatura

Quando si lavora con metalli ad alte temperature, come nella stampa 3D di metalli o nella saldatura TIG, l'esposizione all'ossigeno provoca una rapida ossidazione. Questo forma uno strato di ossido fragile e debole che compromette l'integrità strutturale della parte finale. È necessaria una schermatura continua di gas inerte per creare legami forti e puliti.

Manipolazione di Reagenti Sensibili all'Aria

Molti composti organometallici e altri reagenti avanzati sono pirofòrici (si incendiano spontaneamente all'aria) o si decompongono rapidamente se esposti all'umidità. Per queste sostanze chimiche, un'atmosfera inerte non serve solo al controllo del processo, ma è un requisito assoluto per la manipolazione sicura e la sostenibilità sperimentale.

Comprendere i Compromessi e le Sfide di Implementazione

Sebbene potenti, l'implementazione di un sistema di atmosfera inerte non è priva di sfide. Una chiara comprensione dei compromessi è essenziale per un uso efficace.

Scelta del Gas Inerte Giusto

L'Azoto è il cavallo di battaglia dell'inertizzazione perché è abbondante ed economico. Tuttavia, ad alte temperature, può reagire con alcuni metalli (come litio o titanio) formando nitruri.

L'Argon è significativamente più inerte dell'azoto ed è il gas di scelta per i processi ad alta temperatura o quando si lavora con metalli altamente reattivi. Il suo principale svantaggio è il costo più elevato.

Costi e Complessità

Ottenere e mantenere un'atmosfera inerte richiede attrezzature specializzate. Le glovebox offrono il massimo livello di controllo ma rappresentano un investimento di capitale significativo. Le linee Schlenk sono un'alternativa più conveniente per i laboratori di chimica ma richiedono maggiore abilità da parte dell'utente. Il consumo continuo di gas di alta purezza rappresenta anche un costo operativo continuo.

La Purezza Non È Assoluta

I gas inerti sono venduti in vari gradi di purezza. Per le applicazioni altamente sensibili, anche il gas "ultra-alta purezza" potrebbe dover passare attraverso un purificatore di gas aggiuntivo per rimuovere contaminanti traccia fino a livelli di parti per miliardo. Inoltre, mantenere questa purezza è una battaglia costante contro le perdite microscopiche nel sistema.

Considerazioni sulla Sicurezza

I gas inerti sono asfissianti. Una perdita importante in una stanza scarsamente ventilata può ridurre l'ossigeno a livelli pericolosamente bassi. Tutte le strutture che utilizzano grandi quantità di gas inerte devono disporre di una ventilazione robusta ed essere dotate di monitor e allarmi per il livello di ossigeno.

Fare la Scelta Giusta per la Tua Applicazione

Il rigore della tua strategia di inertizzazione dovrebbe essere direttamente proporzionale alla sensibilità del tuo processo.

- Se il tuo obiettivo principale è la precisione analitica: Utilizza il gas di massima purezza (tipicamente Argon) all'interno di un sistema sigillato come una glovebox per eliminare anche interferenze elettrochimiche o spettroscopiche minime.

- Se il tuo obiettivo principale è l'integrità del materiale sfuso: L'Azoto è spesso la scelta più conveniente per processi come la saldatura o la ricottura, ma devi prima verificare che non formi nitruri indesiderati con il tuo materiale alle temperature di processo.

- Se il tuo obiettivo principale è la sicurezza nella manipolazione di sostanze chimiche reattive: Una glovebox o una linea Schlenk robusta e testata contro le perdite è imprescindibile per prevenire decomposizione, incendi o esplosioni.

- Se il tuo obiettivo principale è la stabilità a lungo termine del campione: Conservare materiali sensibili sotto una pressione positiva di gas inerte all'interno di un essiccatore o di una glovebox previene il degrado dovuto a lenta ossidazione o idrolisi nel tempo.

In definitiva, padroneggiare l'uso di un'atmosfera inerte la trasforma da un requisito complesso a un potente strumento per ottenere una fedeltà assoluta del processo.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio | Rimuove i gas reattivi (O₂, H₂O) per creare un ambiente chimicamente neutro |

| Vantaggi | Garantisce la ripetibilità, garantisce la purezza, aumenta l'accuratezza |

| Gas Comuni | Argon (alta inerzia), Azoto (conveniente) |

| Applicazioni | Analisi elettrochimica, sintesi di materiali ad alta purezza, produzione additiva, manipolazione di reagenti sensibili all'aria |

| Sfide | Costo, complessità, purezza del gas, rischi per la sicurezza (asfissia) |

| Implementazione | Glovebox, linee Schlenk, sistemi di inertizzazione (purging) |

Pronto a elevare il controllo del tuo processo con soluzioni di atmosfera inerte su misura? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu operi nell'elettrochimica, nella sintesi di materiali o nella manipolazione di reagenti sensibili all'aria. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la ripetibilità, la purezza e l'accuratezza del tuo laboratorio: raggiungiamo insieme risultati privi di contaminanti!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Scopri la crescita di diamanti ad alta purezza per l'ottica

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza