Nel campo del trattamento termico, i forni a atmosfera sigillata sono più precisamente definiti involucri atmosferici. La loro caratteristica distintiva è la capacità di creare e mantenere un ambiente gassoso specifico attorno a un pezzo durante un ciclo termico, consentendo un controllo preciso sulla chimica superficiale del materiale. Questi forni non servono solo per il riscaldamento; sono strumenti sofisticati per la trasformazione dei materiali.

Il valore fondamentale di un forno a atmosfera non è solo la sua capacità di riscaldare, ma il suo potere di controllare l'ambiente chimico. Questo controllo previene reazioni indesiderate come l'ossidazione e consente trattamenti superficiali specifici come l'indurimento o la cementazione.

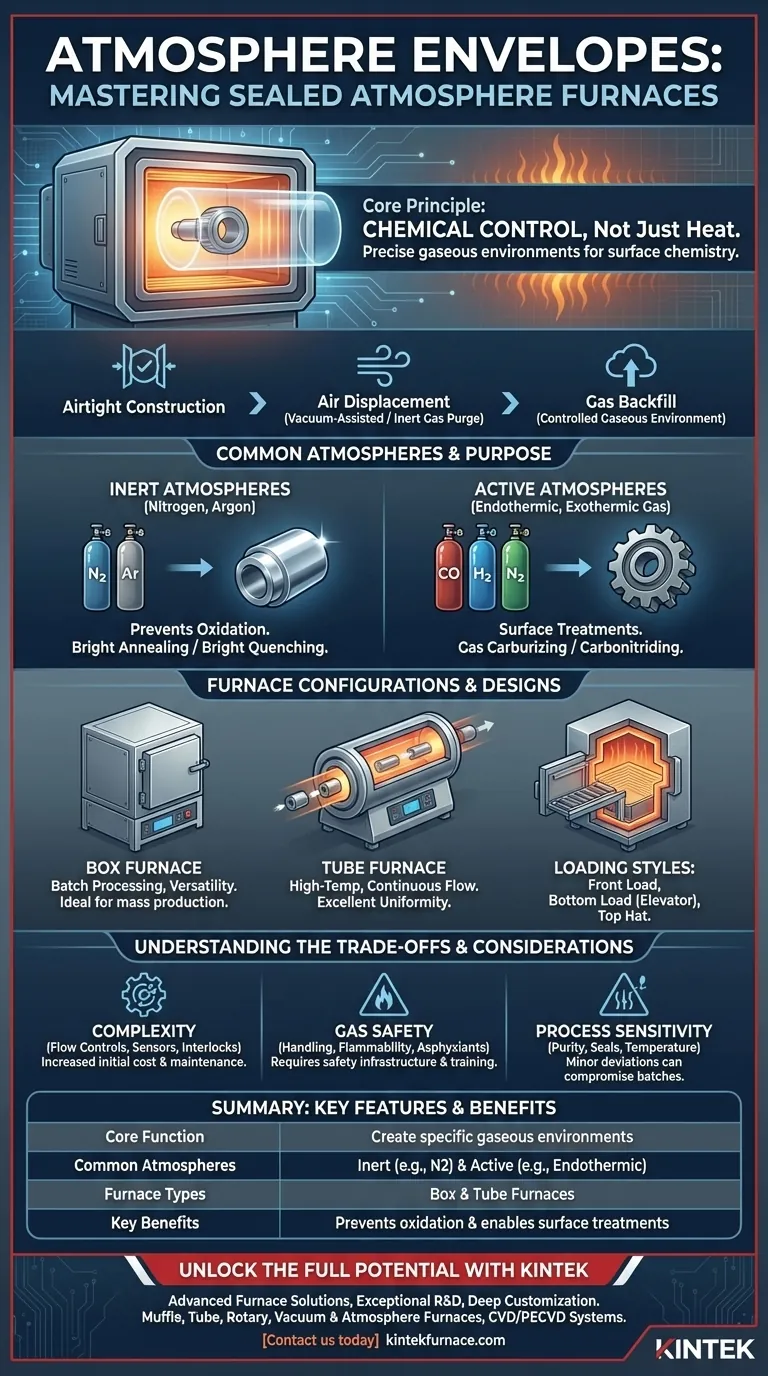

Il Principio Fondamentale: Controllo Chimico, Non Solo Calore

Lo scopo fondamentale di un forno a atmosfera sigillata è quello di spostare l'aria ambiente (circa 78% azoto, 21% ossigeno) e sostituirla con un gas o una miscela di gas gestiti con precisione. Ciò è fondamentale per i processi in cui l'interazione con l'ossigeno sarebbe dannosa.

Come si Ottiene il Controllo dell'Atmosfera

La prima necessità è una costruzione a tenuta d'aria. Per creare l'ambiente desiderato, la camera del forno viene prima spurgata dall'aria ambiente.

Ciò si ottiene spesso mediante un vuoto assistito, che rimuove l'aria prima che la camera venga riempita con il gas di processo scelto. In alternativa, la camera può essere inondata con un flusso elevato di gas inerte per spostare l'ossigeno.

Atmosfere Comuni e Il Loro Scopo

Il gas introdotto determina il risultato del processo di trattamento termico.

- Atmosfere Inerti (Azoto, Argon): Utilizzate per processi come la ricottura brillante o il tempra brillante, dove l'obiettivo primario è riscaldare e raffreddare il metallo senza alcuna ossidazione superficiale, preservandone la finitura lucida.

- Atmosfere Attive (Gas endotermico, esotermico): Si tratta di miscele di gas complesse utilizzate per i processi di cementazione. La carburazione a gas introduce carbonio nella superficie dell'acciaio per aumentarne la durezza, mentre la carbonitrurazione introduce sia carbonio che azoto per scopi simili.

Configurazioni e Progetti di Forni Comuni

I forni a atmosfera non sono tutti uguali. Il loro design è dettato dal volume di produzione, dalle dimensioni dei pezzi e dai requisiti specifici del processo.

Forni a Scatola

Si tratta di camere rettangolari o a forma di cubo con una singola porta di carico frontale. Sono ideali per la lavorazione di pezzi in lotti e sono un punto fermo nelle officine di trattamento termico commerciali per la loro versatilità e idoneità alla produzione di massa.

Forni a Tubo

Caratterizzati da una camera cilindrica, questi forni sono adatti per applicazioni ad alta temperatura, ricerca scientifica e processi a flusso continuo in cui i pezzi possono essere spinti o tirati attraverso il tubo riscaldato. La loro geometria fornisce spesso un'eccellente uniformità della temperatura.

Stili di Carico e Accesso

Oltre alla forma della camera, varia il metodo di carico dei pezzi.

- Carico Frontale: Lo stile più comune, simile a un forno convenzionale.

- Carico Inferiore (Ascensore): Il forno è sollevato e la piastra si solleva nella camera dal basso. Questo è eccellente per carichi pesanti e per ridurre al minimo la perdita di calore.

- Cappello Superiore (Top Hat): Il corpo del forno (il "cappello") viene sollevato dalla piastra, consentendo un facile accesso e carico con un carroponte.

Comprendere i Compromessi

Sebbene potenti, i forni a atmosfera introducono complessità non presenti nei forni a circolazione d'aria più semplici.

Complessità del Sistema Aumentata

La gestione del flusso di gas, la garanzia di una pressione positiva per prevenire l'ingresso di aria e il monitoraggio della composizione atmosferica richiedono controlli, sensori e interblocchi di sicurezza aggiuntivi. Ciò aumenta il costo iniziale e i requisiti di manutenzione.

Gestione dei Gas e Sicurezza

La conservazione e la gestione dei gas di processo, alcuni dei quali possono essere infiammabili (come l'idrogeno) o asfissianti (come l'azoto), richiedono una significativa infrastruttura di sicurezza e formazione degli operatori.

Sensibilità del Processo

Il successo di un processo atmosferico è altamente sensibile alla purezza del gas, all'integrità delle guarnizioni del forno e alla temperatura precisa. Perdite o deviazioni minime possono compromettere un intero lotto, rendendo il controllo del processo fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della configurazione del forno corretta dipende interamente dalla trasformazione del materiale che devi ottenere.

- Se la tua attenzione principale è la cementazione ad alto volume: Un forno a scatola in stile lotto con controlli integrati per un'atmosfera attiva è lo standard del settore.

- Se la tua attenzione principale è prevenire l'ossidazione su pezzi sensibili: Un forno ben sigillato con un sistema di riempimento con gas inerte affidabile è il tuo requisito critico.

- Se la tua attenzione principale è la ricerca o la lavorazione continua: Un forno a tubo offre una uniformità superiore ed è facilmente adattabile per un flusso di materiale continuo e controllato.

Comprendendo che questi forni sono strumenti precisi per il controllo chimico, puoi selezionare la configurazione esatta necessaria per ottenere le proprietà dei materiali desiderate.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Nome | Involucri Atmosferici |

| Funzione Principale | Creare e mantenere ambienti gassosi specifici per un controllo preciso della chimica superficiale |

| Atmosfere Comuni | Inerti (es. Azoto, Argon) per ricottura brillante; Attive (es. Gas endotermico) per cementazione |

| Tipi di Forno | Forni a Scatola (lavorazione a lotti), Forni a Tubo (alta temperatura, flusso continuo) |

| Stili di Carico | Carico Frontale, Carico Inferiore (Ascensore), Cappello Superiore |

| Vantaggi Chiave | Previene l'ossidazione, consente trattamenti superficiali come la carburazione, offre elevata uniformità della temperatura |

| Considerazioni | Complessità aumentata, sicurezza nella gestione dei gas, sensibilità alle perdite e al controllo della temperatura |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con le soluzioni di forni avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare esattamente le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come le nostre soluzioni su misura possono trasformare la tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale