Un classico esempio di deposizione chimica da fase vapore (CVD) è il processo utilizzato nella produzione di semiconduttori per depositare un film sottile di diossido di silicio (SiO₂) su un wafer di silicio. In questo processo, gas precursori—come il silano (SiH₄) e l'ossigeno (O₂)—vengono introdotti in una camera a vuoto contenente il wafer riscaldato. L'alta temperatura fa sì che i gas reagiscano e si decompongano sulla superficie del wafer, formando uno strato solido, uniforme e altamente puro di diossido di silicio simile al vetro, uno strato di atomi alla volta.

La deposizione chimica da fase vapore non riguarda semplicemente la trasformazione di un liquido in un gas. È un processo di costruzione di precisione su scala atomica in cui gas reattivi vengono utilizzati per costruire film solidi e ad alte prestazioni su una superficie, formando le fondamenta per praticamente tutti i moderni dispositivi elettronici.

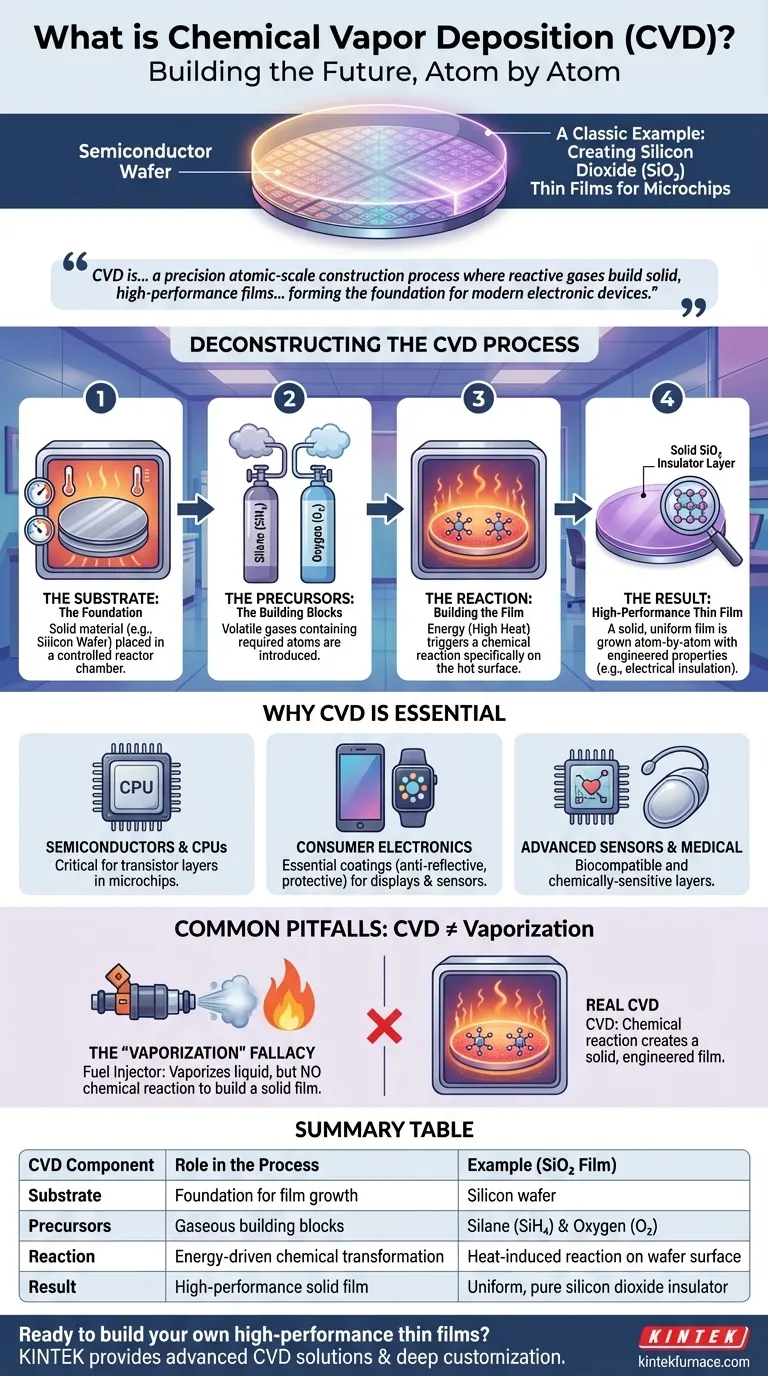

Decomposizione del processo CVD

Per capire cosa rende il CVD così potente, è meglio scomporlo nei suoi componenti principali, usando la creazione di un microchip come guida.

Il substrato: La fondazione

Il processo inizia con un substrato, che è il materiale su cui verrà fatto crescere il film. Nella produzione di semiconduttori, questo è tipicamente un wafer di silicio altamente puro.

Il substrato viene posto all'interno di una camera di reazione dove condizioni come temperatura e pressione possono essere controllate con precisione.

I precursori: I blocchi costitutivi

Successivamente, uno o più precursori volatili vengono introdotti nella camera come gas. Questi sono composti chimici che contengono gli atomi necessari per il film finale.

Per un film di diossido di silicio, i precursori sono la fonte di silicio (dal gas silano) e ossigeno (dal gas ossigeno).

La reazione: Costruire il film

Questo è il cuore del processo CVD. L'energia, solitamente sotto forma di calore elevato, viene applicata alla camera. Questa energia fa sì che i gas precursori subiscano una reazione chimica specificamente sulla superficie calda del substrato.

I precursori si decompongono e i loro atomi si dispongono in un nuovo materiale solido, formando un film sottile stabile e uniforme. Questo strato viene fatto crescere atomo per atomo, garantendo purezza e controllo eccezionali.

Il risultato: Un film sottile ad alte prestazioni

Il risultato finale è un film solido legato al substrato con proprietà specifiche e ingegnerizzate. Lo strato di diossido di silicio creato nel nostro esempio è un eccellente isolante elettrico.

Questo strato isolante è ciò che consente a miliardi di transistor microscopici di essere impacchettati su un singolo chip senza cortocircuiti, abilitando la potenza e la complessità dei moderni processori.

Perché il CVD è essenziale nella tecnologia moderna

Il CVD non è un processo industriale oscuro; è una tecnologia fondamentale che abilita i dispositivi che usiamo ogni giorno. I film che crea sono critici per le prestazioni e la funzionalità in molti settori.

Nei semiconduttori e nelle CPU

Il CVD viene utilizzato per creare gli strati isolanti, conduttivi e semiconduttori critici che formano i transistor, i blocchi costitutivi di tutti i microchip. Senza CVD, la produzione di moderne CPU sarebbe impossibile.

Nell'elettronica di consumo

Dagli smartphone e dispositivi indossabili ai dispositivi per la casa intelligente, il CVD viene utilizzato per applicare rivestimenti essenziali. Questi possono includere rivestimenti antiriflesso per display, strati protettivi per sensori e barriere contro l'umidità per l'elettronica sensibile.

Nei sensori avanzati e nei dispositivi medici

Il CVD può depositare film biocompatibili su impianti medici o creare strati chimicamente sensibili per sensori ambientali e biosensori. Ciò consente ai sensori di interagire con il loro ambiente o il corpo umano in modo sicuro ed efficace.

Errori comuni e idee sbagliate

Per comprendere veramente il CVD, è fondamentale separarlo da processi più semplici che possono sembrare simili in superficie.

La "fallacia della vaporizzazione"

Un iniettore di carburante automobilistico, che vaporizza carburante liquido per la combustione, non è un esempio di CVD. Sebbene implichi la vaporizzazione, manca completamente del passaggio più critico: una reazione chimica che deposita un film solido e ingegnerizzato su una superficie.

Il CVD è un processo di deposizione, non un processo di combustione o vaporizzazione. L'obiettivo è costruire un materiale solido, non bruciare un carburante.

Le alte prestazioni hanno un costo

Il CVD è un processo complesso ed esigente. Richiede un ambiente sottovuoto, alte temperature e un controllo estremamente preciso sui flussi di gas e sulla pressione.

Questa complessità lo rende più costoso rispetto ai semplici metodi di rivestimento come la verniciatura o l'immersione, motivo per cui è riservato ad applicazioni in cui le prestazioni e la purezza sono fondamentali.

Fare la scelta giusta per il tuo obiettivo

Comprendere il CVD ti permette di riconoscere il suo ruolo nella creazione di materiali e prodotti ad alte prestazioni.

- Se il tuo obiettivo principale è la produzione di elettronica: Il CVD è lo standard non negoziabile per la costruzione dell'architettura a strati di microchip e circuiti integrati.

- Se il tuo obiettivo principale è la scienza dei materiali: Il CVD è uno strumento indispensabile per la sintesi di nuovi film sottili con specifiche proprietà ottiche, elettriche o meccaniche.

- Se il tuo obiettivo principale è la progettazione del prodotto: Puoi sfruttare componenti o applicare rivestimenti CVD finali per migliorare la durata del prodotto, la funzionalità e la resistenza ai fattori ambientali.

In definitiva, la deposizione chimica da fase vapore è l'arte invisibile di costruire materiali atomo per atomo, rendendola una vera pietra angolare del nostro mondo tecnologico.

Tabella riassuntiva:

| Componente CVD | Ruolo nel processo | Esempio (Film di SiO₂) |

|---|---|---|

| Substrato | Base per la crescita del film | Wafer di silicio |

| Precursori | Blocchi costitutivi gassosi | Silano (SiH₄) e Ossigeno (O₂) |

| Reazione | Trasformazione chimica guidata dall'energia | Reazione indotta dal calore sulla superficie del wafer |

| Risultato | Film solido ad alte prestazioni | Isolante uniforme e puro di diossido di silicio |

Pronto a costruire i tuoi film sottili ad alte prestazioni? In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni CVD avanzate per diversi laboratori. La nostra linea di prodotti, inclusi i sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra tecnologia CVD può migliorare la tua ricerca o il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati