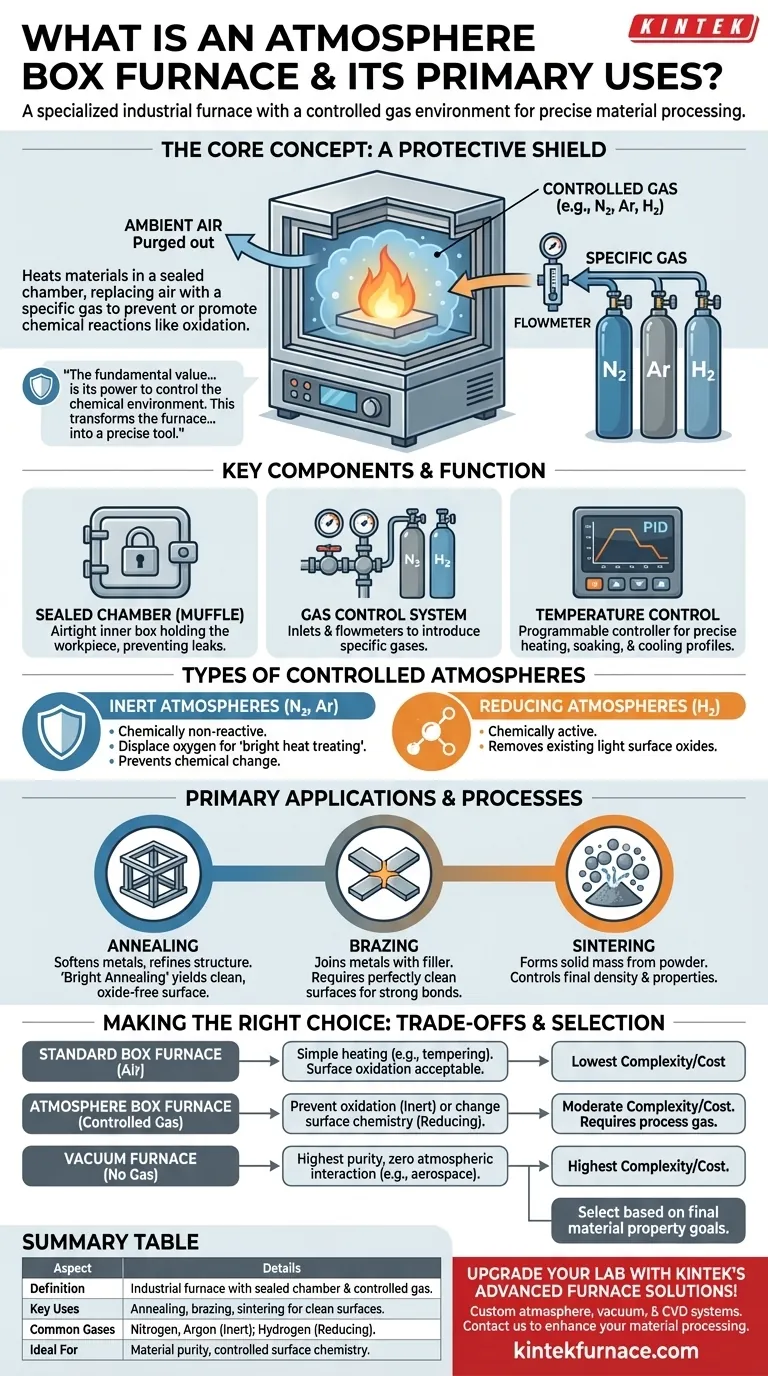

In sostanza, un forno a scatola a atmosfera è un tipo specializzato di forno industriale che riscalda i materiali all'interno di una camera sigillata riempita con un gas specifico e controllato. A differenza di un forno standard che riscalda in aria ambiente, questo ambiente controllato è la caratteristica fondamentale, progettato per prevenire o promuovere reazioni chimiche specifiche, come l'ossidazione, durante il processo di riscaldamento. Questa capacità è fondamentale per ottenere le proprietà desiderate nella metallurgia, nell'elettronica e nella ricerca sui materiali avanzati.

Il valore fondamentale di un forno a atmosfera non è solo la sua capacità di riscaldare, ma il suo potere di controllare l'ambiente chimico. Questo trasforma il forno da un semplice forno a uno strumento preciso per manipolare l'integrità finale, la finitura superficiale e la struttura interna di un materiale.

Analisi del forno a scatola a atmosfera

Un forno a scatola a atmosfera si basa sul design di un forno a scatola (o "muffola") standard aggiungendo un livello cruciale di controllo ambientale. La comprensione dei suoi componenti ne rivela lo scopo.

La funzione principale: uno scudo protettivo

Ad alte temperature, la maggior parte dei metalli e molti altri materiali reagiscono prontamente con l'ossigeno presente nell'aria. Questa reazione, l'ossidazione, crea uno strato di scaglia sulla superficie che può rovinare la finitura di un pezzo, alterarne le dimensioni e comprometterne l'integrità strutturale.

Un forno a atmosfera lo impedisce prima spurgando l'aria dalla camera e sostituendola con un gas attentamente selezionato. Questo gas funge da scudo protettivo durante l'intero ciclo di riscaldamento e raffreddamento.

Componenti chiave che abilitano il controllo

La capacità di gestire l'atmosfera dipende da diversi sistemi integrati:

- La camera sigillata: Spesso chiamata "muffola", è la scatola interna che contiene il pezzo in lavorazione. Deve essere a tenuta stagna per impedire la fuoriuscita dell'atmosfera controllata o la fuoriuscita di aria esterna.

- Il sistema di controllo del gas: È il cuore della capacità speciale del forno. Include ingressi e flussimetri per introdurre gas specifici come Azoto, Argon o Idrogeno nella camera.

- Il sistema di controllo della temperatura: Un controllore programmabile, tipicamente un controllore PID (Proporzionale-Integrale-Derivativo), esegue profili precisi di riscaldamento, mantenimento e raffreddamento come richiesto dal processo.

Tipi di atmosfere controllate

La scelta del gas determina l'effetto sul materiale:

- Atmosfere inerti: Gas come l'Azoto e l'Argon sono chimicamente non reattivi. Vengono utilizzati semplicemente per spostare l'ossigeno e prevenire qualsiasi cambiamento chimico, un processo spesso chiamato trattamento termico brillante.

- Atmosfere riducenti: Gas come l'Idrogeno (o una miscela di Idrogeno e Azoto chiamata "gas di formazione") sono chimicamente attivi. Non solo prevengono l'ossidazione, ma possono anche rimuovere attivamente gli ossidi superficiali leggeri esistenti.

Applicazioni e processi principali

La capacità di prevenire reazioni chimiche indesiderate rende i forni a atmosfera essenziali per i processi in cui la qualità della superficie e la purezza del materiale sono fondamentali.

Ricottura

La ricottura è un processo utilizzato per ammorbidire i metalli, alleviare le sollecitazioni interne e affinare la loro struttura cristallina. Quando eseguita in un forno a atmosfera (ricottura brillante), il pezzo emerge con una superficie pulita, brillante e priva di ossido, eliminando spesso la necessità di pulizia post-processo.

Brasatura

La brasatura unisce due pezzi di metallo utilizzando un materiale d'apporto che fonde a una temperatura inferiore rispetto ai metalli di base. Affinché il materiale d'apporto fluisca correttamente e crei un legame forte, le superfici devono essere perfettamente pulite. Un forno a atmosfera previene la formazione di ossidi durante il riscaldamento, assicurando una giunzione solida.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione. Utilizzata ampiamente nella metallurgia delle polveri e nella ceramica, un'atmosfera controllata è vitale per legare le particelle e controllare la densità finale e le proprietà del componente.

Comprendere i compromessi

La scelta di un forno richiede di ponderare le esigenze del processo rispetto alla complessità e al costo dell'attrezzatura.

Forno a atmosfera vs. Forno a scatola standard

La differenza principale è l'intento del processo. Un forno a scatola standard è sufficiente per le applicazioni in cui l'ossidazione superficiale è accettabile o addirittura desiderata, come la tempra di alcuni acciai per utensili o l'esecuzione di processi di combustione. Un forno a atmosfera viene scelto quando la chimica superficiale deve essere preservata o controllata.

Questo controllo comporta un costo dovuto alla maggiore complessità dell'attrezzatura, alla spesa continua per i gas di processo e a protocolli operativi e di sicurezza più rigorosi.

Forno a atmosfera vs. Forno sottovuoto

Un forno sottovuoto rappresenta il livello successivo di controllo atmosferico. Mentre un forno a atmosfera sostituisce l'aria con un gas specifico, un forno sottovuoto rimuove praticamente tutti i gas.

Il vuoto è superiore per i materiali più sensibili dove anche le tracce di impurità provenienti da un gas di processo non sono accettabili. Tuttavia, i forni sottovuoto sono generalmente più costosi da acquistare e da utilizzare rispetto ai forni a atmosfera.

Fare la scelta giusta per il tuo processo

La scelta dell'attrezzatura per il trattamento termico deve essere guidata dalle proprietà finali del materiale che è necessario ottenere.

- Se la tua attenzione principale è il semplice riscaldamento senza preoccupazioni per la chimica superficiale (ad esempio, rinvenimento, rilascio di stress di base): Un forno a scatola standard ad atmosfera d'aria è la soluzione più diretta ed economicamente vantaggiosa.

- Se la tua attenzione principale è prevenire l'ossidazione per mantenere una superficie pulita (ad esempio, ricottura brillante, brasatura pulita, lavorazione del rame): È necessario un forno a atmosfera che utilizzi un gas inerte come Azoto o Argon.

- Se la tua attenzione principale è cambiare attivamente la chimica superficiale o lavorare polveri sensibili (ad esempio, sinterizzazione, acciai sensibili alla decarburazione): Un forno a atmosfera con un gas riducente come l'Idrogeno è spesso lo strumento giusto.

- Se la tua attenzione principale è ottenere la massima purezza assoluta senza interazione atmosferica (ad esempio, impianti medici, leghe aerospaziali): È necessaria la tecnologia del forno sottovuoto.

In definitiva, la selezione del forno giusto consiste nell'abbinare la capacità dello strumento al tuo obiettivo specifico di trasformazione del materiale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Forno industriale con camera sigillata e ambiente gassoso controllato per un riscaldamento preciso. |

| Usi principali | Ricottura, brasatura, sinterizzazione per prevenire l'ossidazione e controllare le proprietà del materiale. |

| Gas comuni | Azoto (inerte), Argon (inerte), Idrogeno (riducente) per reazioni chimiche specifiche. |

| Ideale per | Applicazioni che richiedono superfici pulite, purezza del materiale e atmosfere controllate. |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a scatola a atmosfera affidabili, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, come la ricottura brillante o la sinterizzazione. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico