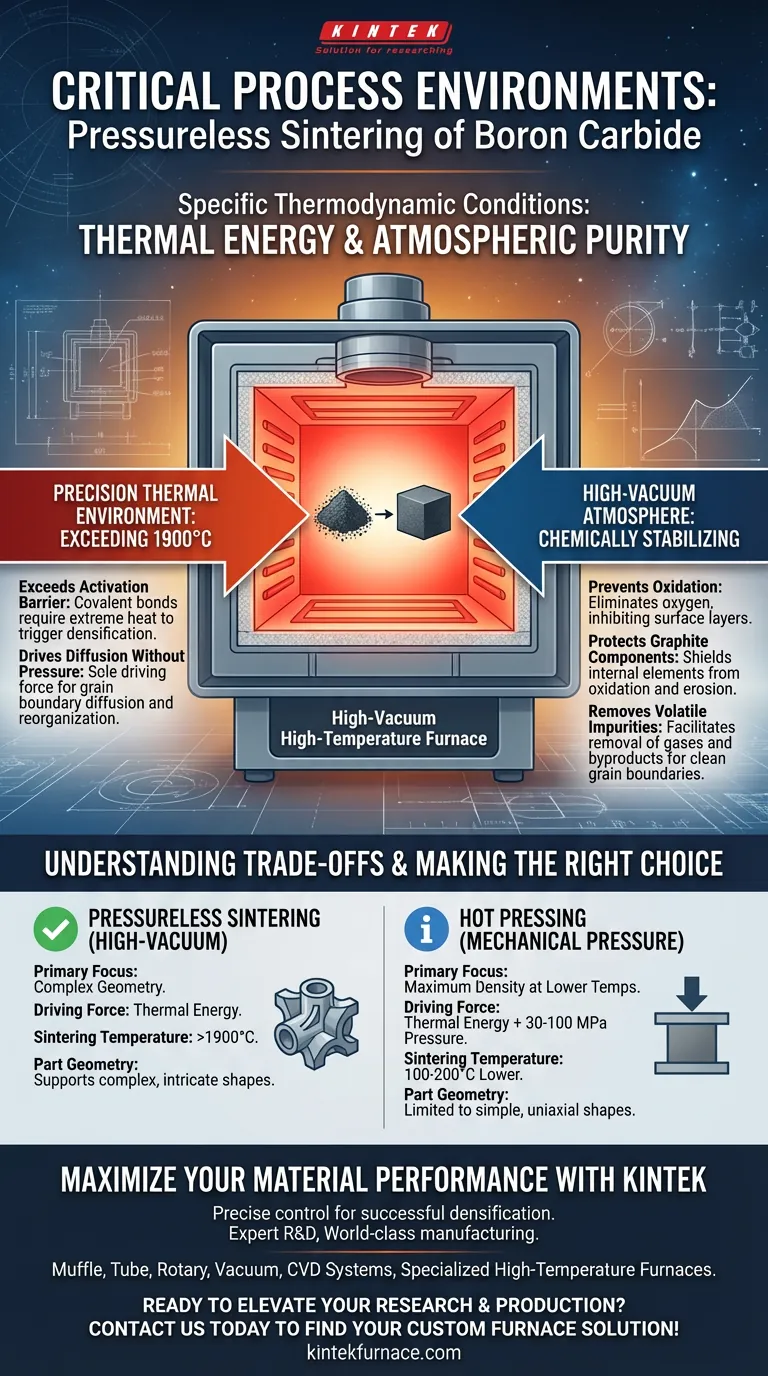

Un forno ad alta temperatura e alto vuoto crea le condizioni termodinamiche specifiche necessarie per sinterizzare il carburo di boro senza forza meccanica esterna. Nello specifico, genera un ambiente termico preciso che supera i 1900 gradi Celsius, mantenendo al contempo un'atmosfera ad alto vuoto per stabilizzare chimicamente il materiale.

La funzione principale di questa attrezzatura è sostituire la pressione meccanica con energia termica e purezza atmosferica. Eliminando l'ossigeno e rimuovendo le sostanze volatili, il forno consente alla diffusione dei bordi dei grani di guidare la sinterizzazione interamente attraverso il calore, garantendo l'integrità sia del carburo di boro che dei componenti in grafite del forno.

Il Ruolo dell'Ambiente Termico

Superare la Barriera di Attivazione

Il carburo di boro è un materiale covalente con legami chimici estremamente forti, che lo rendono resistente alla sinterizzazione.

Per innescare la sinterizzazione, il forno deve fornire un controllo preciso della temperatura superiore a 1900°C.

Guidare la Diffusione Senza Pressione

In un processo senza pressione, non c'è forza meccanica (come un pistone) per chiudere fisicamente i pori.

Di conseguenza, il forno utilizza questa estrema energia termica come unica forza motrice per attivare la diffusione dei bordi dei grani e la riorganizzazione dei grani.

La Funzione Critica dell'Alto Vuoto

Prevenzione dell'Ossidazione

La minaccia più immediata alla sinterizzazione del carburo di boro è l'ossigeno. Ad alte temperature, il carburo di boro si ossida rapidamente, creando strati superficiali che inibiscono il legame.

L'ambiente ad alto vuoto elimina l'ossigeno dalla camera, prevenendo il degrado della polvere di carburo di boro.

Protezione dei Componenti in Grafite

Questi forni utilizzano spesso elementi riscaldanti o isolanti in grafite per raggiungere temperature superiori a 1900°C.

L'ambiente a vuoto è ugualmente critico per proteggere questi componenti interni in grafite dall'ossidazione e dall'erosione.

Rimozione delle Impurità Volatili

Durante il processo di sinterizzazione, i materiali rilasciano spesso gas o sottoprodotti volatili.

Il vuoto facilita attivamente la rimozione di queste sostanze volatili, pulendo i bordi dei grani per consentire la sinterizzazione in fase liquida o solida.

Comprendere i Compromessi

Requisiti di Temperatura Più Elevati

È importante riconoscere che affidarsi esclusivamente a un forno a vuoto modifica i requisiti energetici rispetto ad altri metodi.

Sebbene la sinterizzazione senza pressione sia efficace, richiede tipicamente temperature più elevate rispetto alla pressatura a caldo sotto vuoto, che utilizza pressione esterna (30-100 MPa) per abbassare la temperatura di sinterizzazione necessaria di 100-200°C.

Sensibilità all'Attività Superficiale

Poiché non vi è pressione esterna per unire le particelle, il processo è altamente sensibile alla chimica superficiale delle particelle.

Se il livello di vuoto è insufficiente a mantenere l'attività superficiale, la sinterizzazione si arresta, mentre un sistema pressurizzato potrebbe superare lievi impurità superficiali con la forza bruta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il percorso di elaborazione corretto, devi valutare la complessità geometrica rispetto alla facilità di sinterizzazione.

- Se il tuo obiettivo principale è la geometria complessa: Affidati al forno ad alta temperatura e alto vuoto, poiché la sinterizzazione senza pressione consente la produzione in forma netta di parti intricate che non possono essere pressate uniaxialmente.

- Se il tuo obiettivo principale è la massima densità a temperature più basse: Considera la pressatura a caldo, in cui la pressione meccanica agisce come forza motrice aggiuntiva per eliminare i pori interni e abbassare i requisiti termici.

Il successo nella sinterizzazione senza pressione dipende in ultima analisi dalla capacità del forno di mantenere un vuoto incontaminato e privo di ossigeno, erogando al contempo l'energia termica estrema richiesta per fondere i legami covalenti.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione senza Pressione (Alto Vuoto) | Pressatura a Caldo (Pressione Meccanica) |

|---|---|---|

| Temperatura di Sinterizzazione | Superiore a 1900°C | 100-200°C inferiore alla sinterizzazione senza pressione |

| Forza Motrice | Energia termica e diffusione dei bordi dei grani | Energia termica + pressione di 30-100 MPa |

| Atmosfera | Alto Vuoto (elimina l'ossigeno) | Vuoto o Gas Inerte |

| Geometria del Pezzo | Supporta forme complesse e intricate | Limitato a forme semplici e uniaxial |

| Protezione della Grafite | Schermatura a vuoto essenziale | Sistemi di pressione/vuoto integrati |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Il controllo preciso degli ambienti ad alto vuoto e ad alta temperatura fa la differenza tra una sinterizzazione riuscita e il fallimento del materiale. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, a Vuoto e CVD, oltre a forni specializzati ad alta temperatura. Sia che tu abbia bisogno di sinterizzare geometrie complesse di carburo di boro o richieda soluzioni personalizzate ad alta pressione, le nostre attrezzature di laboratorio sono costruite per affidabilità e precisione.

Pronto a elevare la tua ricerca e produzione? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- O. A. Reutova, В. А. Светличный. Self‐Dispersing of (CuO<sub>x</sub>)<sub>n</sub> Species on Dark TiO<sub>2</sub> Surface as a Key to High‐Performance HER Photocatalysts. DOI: 10.1002/cctc.202500594

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i componenti principali di un sistema di forno a vuoto? Parti chiave per una lavorazione termica precisa

- Perché è necessario un forno di essiccazione sotto vuoto industriale per AM-PI? Garantire l'integrità strutturale nella stampa di poliimmidi

- Qual è il ruolo di un forno di ricottura sotto vuoto nella polvere di lega U-6Nb? Ottenere la deidrogenazione ad alta purezza

- Come funziona il processo di riscaldamento in un forno sottovuoto a parete calda? Scopri i suoi vantaggi di riscaldamento indiretto

- Quali tipi di materiali sono adatti ai forni di sinterizzazione sottovuoto? Ideali per metalli reattivi e applicazioni ad alta purezza

- Perché è necessario un pretrattamento di de-oleazione nella sublimazione del magnesio? Per garantire un recupero ad alta purezza

- Qual è la funzione principale di un forno a distillazione sotto vuoto nei processi di recupero del magnesio da rifiuti ad alto rischio? Purificare e riciclare metallo prezioso in sicurezza

- Qual è il livello di vuoto richiesto per la deposizione del rivestimento AlCrSiWN? Raggiungere la massima purezza e adesione