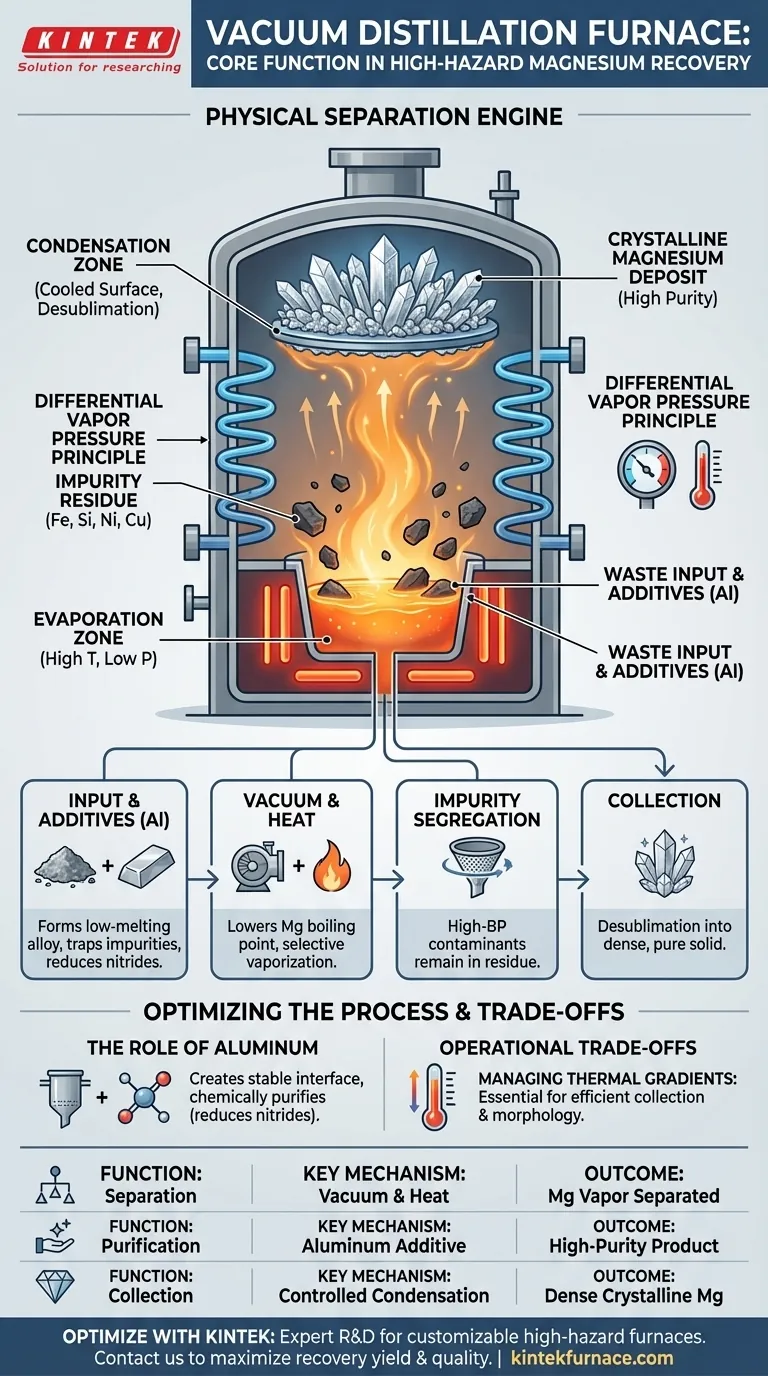

La funzione principale di un forno a distillazione sotto vuoto nel recupero di magnesio da rifiuti ad alto rischio è fungere da motore di separazione fisica. Utilizzando un ambiente ad alta temperatura e bassa pressione, il forno vaporizza selettivamente il magnesio dai materiali di scarto, mantenendo le impurità allo stato solido o liquido, per poi raccogliere il metallo purificato attraverso la condensazione controllata.

Il forno opera sul principio della pressione di vapore differenziale. Creando un vuoto, abbassa il punto di ebollizione del magnesio, consentendogli di evaporare a temperature più sicure, lasciando i contaminanti ad alto punto di ebollizione come ferro e silicio nel residuo.

Creare l'ambiente di separazione

Manipolazione di pressione e temperatura

Il forno crea un ambiente a bassa pressione evacuando la camera. Questo è il meccanismo fondamentale che consente al magnesio di vaporizzare a temperature significativamente inferiori al suo punto di ebollizione atmosferico.

Contemporaneamente, il sistema di riscaldamento interno fornisce un controllo termico preciso. Ciò garantisce che la temperatura sia sufficientemente alta da far evaporare il magnesio, ma rimanga abbastanza bassa da impedire la vaporizzazione delle impurità.

Segregazione delle impurità

L'obiettivo principale è l'esclusione dei contaminanti. Mentre il magnesio si trasforma in vapore, le impurità con punti di ebollizione più elevati — in particolare alluminio, ferro, nichel, rame e silicio — rimangono nella crogiolo.

Questo residuo crea una chiara separazione fisica tra la scoria di scarto e il prodotto prezioso. Il forno filtra efficacemente il materiale a livello atomico, isolando il magnesio volatile dai rifiuti stabili.

Migliorare la stabilità con additivi

Il ruolo critico dell'alluminio

In specifici processi ad alto rischio, l'alluminio viene aggiunto alla materia prima per svolgere due funzioni distinte. Innanzitutto, forma uno strato di lega magnesio-alluminio a basso punto di fusione.

Questo strato liquido crea un'interfaccia stabile e uniforme per l'evaporazione e aiuta a intrappolare fisicamente le impurità ad alto punto di ebollizione.

Purificazione chimica

Oltre all'intrappolamento fisico, l'alluminio agisce come agente purificante. Reagisce con i nitruri presenti sulla superficie del magnesio grezzo.

Riducendo il contenuto di azoto, l'alluminio aggiunto migliora significativamente la purezza complessiva del prodotto finale distillato.

Il meccanismo di raccolta

Condensazione controllata

Una volta che il magnesio è in forma di vapore, migra verso la zona di condensazione, tipicamente situata nella parte superiore del forno o su un coperchio raffreddato ad acqua.

Quest'area è una superficie raffreddata in modo indipendente, posizionata lontano dalla zona di riscaldamento principale.

Desublimazione in forma cristallina

Poiché la superficie del condensatore è mantenuta a una temperatura significativamente inferiore al punto di congelamento del magnesio, il vapore subisce desublimazione.

Transita rapidamente da gas direttamente a solido, depositandosi come magnesio cristallino denso e ad alta purezza. Questo design integrato consente l'estrazione e la raccolta all'interno dello stesso recipiente.

Comprendere i compromessi operativi

Gestione dei gradienti termici

Un processo di successo richiede il mantenimento di un rigoroso gradiente termico all'interno di un singolo recipiente. È necessario mantenere un calore elevato per l'evaporazione sul fondo, raffreddando contemporaneamente la parte superiore per la condensazione.

Il mancato controllo di questo gradiente porta a una scarsa efficienza di raccolta o a una morfologia "lenta" nei cristalli di magnesio.

Il costo della purezza

Sebbene l'aggiunta di alluminio aiuti nella purificazione e nella stabilità, introduce una variabile di materiale aggiuntiva nel processo.

Ciò richiede un calcolo preciso dei rapporti per garantire che l'alluminio intrappoli efficacemente le impurità e riduca i nitruri senza contaminare il prodotto finale o creare un eccessivo scarto di lega.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di recupero del magnesio, devi regolare i parametri del forno in base al tuo obiettivo specifico:

- Se la tua priorità principale è la Massima Purezza: Dai priorità all'aggiunta di alluminio per neutralizzare i nitruri e controlla rigorosamente la temperatura di evaporazione per garantire il nessun trascinamento di contaminanti ad alto punto di ebollizione come ferro o nichel.

- Se la tua priorità principale è la Morfologia del Prodotto: Concentrati sul controllo preciso della temperatura delle superfici del condensatore, poiché la velocità di raffreddamento detta direttamente la densità e la qualità del deposito di magnesio cristallino.

Il recupero efficace si basa sul bilanciamento del livello di vuoto con l'apporto termico per guidare l'evaporazione senza attivare le impurità.

Tabella riassuntiva:

| Funzione | Meccanismo Chiave | Risultato |

|---|---|---|

| Separazione | Crea un vuoto per abbassare il punto di ebollizione del magnesio, consentendo la vaporizzazione selettiva. | Il vapore di magnesio viene separato dalle impurità solide/liquide (es. Fe, Si). |

| Purificazione | Utilizza additivi come l'alluminio per intrappolare le impurità e ridurre chimicamente i nitruri. | Si ottiene un prodotto di magnesio finale ad alta purezza. |

| Raccolta | Raffredda il vapore su una superficie del condensatore, causando la desublimazione diretta in cristalli solidi. | Raccoglie magnesio denso e cristallino all'interno dello stesso recipiente. |

Ottimizza il tuo processo di recupero di metalli ad alto rischio con KINTEK

Navigare nel preciso equilibrio tra temperatura, pressione e additivi è fondamentale per un recupero efficiente e sicuro del magnesio. La nostra competenza garantisce che otterrai la purezza e la morfologia del prodotto richieste dalla tua operazione.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni a muffola, a tubo, rotativi, sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche come l'elaborazione di rifiuti ad alto rischio.

Contatta i nostri esperti oggi stesso per discutere come un forno a distillazione sotto vuoto KINTEK possa essere adattato per massimizzare la tua resa di recupero e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un sistema di degasaggio ad alto vuoto è essenziale per i campioni in polvere? Garantire dati precisi sull'adsorbimento dell'acqua

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Perché un forno ad alta temperatura da laboratorio dotato di un sistema ad alto vuoto è essenziale per le reazioni metallo-scoria?

- In che modo l'uso combinato di una centrifuga e di un forno di essiccazione sottovuoto risolve i problemi nel recupero del catalizzatore zeolitico H-Beta?

- Perché il controllo della temperatura a gradiente è necessario in un forno di sinterizzazione per infiltrazione? Precisione nella Sinterizzazione Master

- Qual è la funzione del sistema di raffreddamento a gas in un forno a vuoto verticale? Ottenere un raffreddamento controllato e rapido per risultati superiori

- Quali sono i segnali che indicano la necessità di sostituire la zona calda di un forno a vuoto? Evita costosi tempi di inattività e garantisci la qualità

- In che modo le caratteristiche strutturali di un forno a muffola e di un forno a vuoto differiscono? Confronto per le Esigenze del Tuo Laboratorio