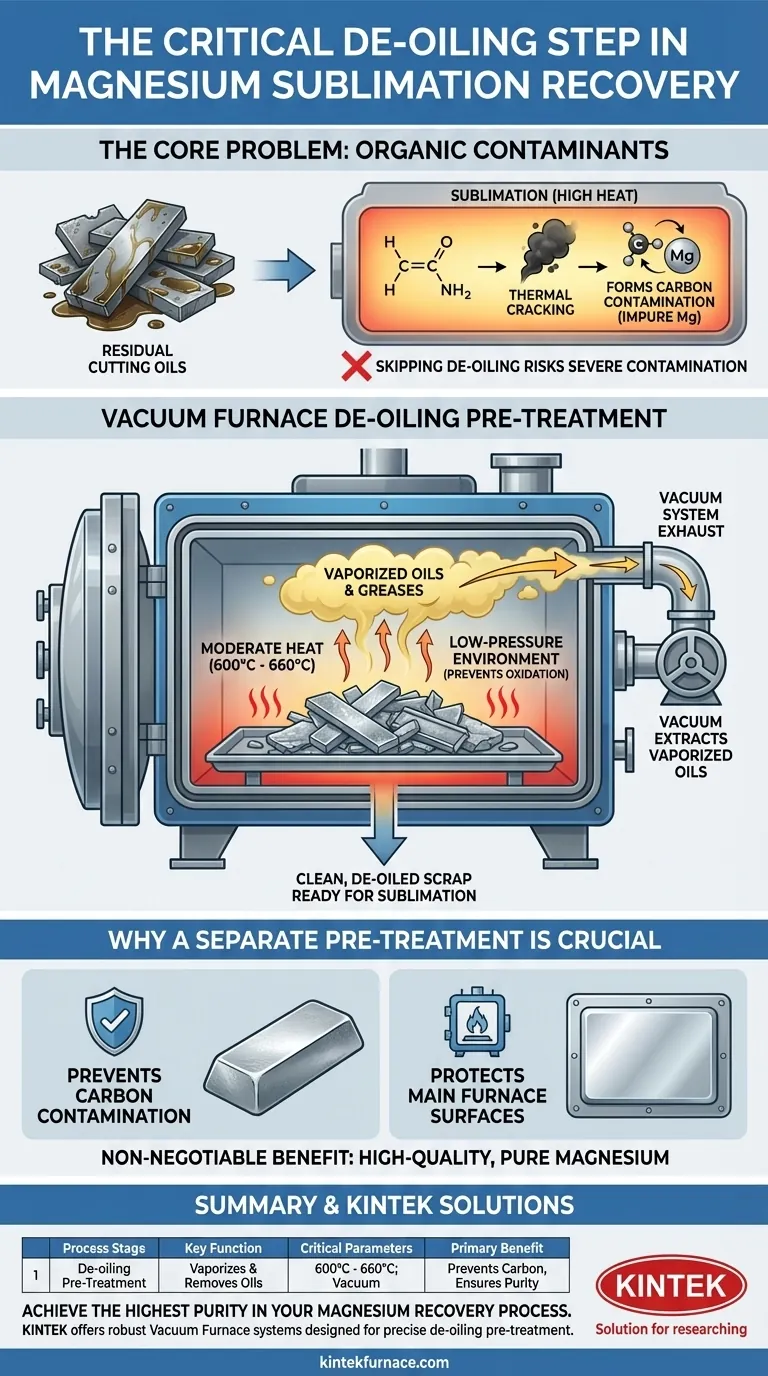

Un pretrattamento di de-oleazione è un primo passo obbligatorio nel processo di recupero per sublimazione del magnesio per eliminare contaminanti organici come oli da taglio dal materiale di scarto. Se non rimossi, questi oli si decompongono sotto l'elevato calore della sublimazione, formando carbonio che contamina gravemente il prodotto finale di magnesio. Un forno sottovuoto viene utilizzato per riscaldare delicatamente il materiale di scarto, vaporizzando questi oli in modo che un sistema di vuoto possa estrarli completamente prima che inizi la fase di purificazione primaria.

La purezza finale del magnesio recuperato è determinata non solo dalla fase finale di sublimazione, ma dal pretrattamento critico che rimuove i contaminanti in anticipo. La de-oleazione in un forno sottovuoto è la linea di difesa essenziale contro la contaminazione da carbonio.

Il Problema Principale: Contaminanti Organici nei Rottami

La Natura della Contaminazione

I rottami di magnesio, in particolare quelli provenienti da processi di lavorazione meccanica e fabbricazione, sono quasi sempre rivestiti da oli da taglio residui e altri composti organici.

Queste sostanze sono fisicamente presenti sulla superficie del metallo ma non fanno parte della lega metallica stessa.

La Conseguenza dell'Inazione

Durante la fase di sublimazione ad alta temperatura, questi oli organici subiscono un processo chiamato cracking termico.

Questa decomposizione chimica crea carbonio elementare, che si mescola e contamina il magnesio purificato, compromettendone la qualità e le caratteristiche prestazionali.

Come Funziona il Processo di De-oleazione Sottovuoto

Il Ruolo del Calore Moderato

Il forno sottovuoto riscalda i rottami contaminati a una temperatura attentamente controllata, tipicamente tra 600°C e 660°C.

Questa temperatura è sufficientemente alta da vaporizzare oli e grassi, ma rimane al di sotto del punto in cui il magnesio inizierebbe a fondere o sublimare significativamente. Ciò garantisce che vengano presi di mira solo i contaminanti.

La Funzione del Vuoto

Il sistema di vuoto svolge due funzioni critiche in questa fase di pretrattamento.

Innanzitutto, e soprattutto, agisce come uno scarico, aspirando attivamente i contaminanti oleosi vaporizzati dalla camera del forno.

In secondo luogo, l'ambiente a bassa pressione impedisce al magnesio altamente reattivo di ossidarsi durante il riscaldamento, cosa che altrimenti accadrebbe in presenza di aria.

Perché un Pretrattamento Separato è Cruciale

Eseguire la de-oleazione come fase distinta mantiene pulito il forno di sublimazione principale.

Se rottami contaminati venissero posti direttamente nel forno principale, gli oli vaporizzati contaminerebbero le superfici interne, in particolare le piastre di condensazione fredda, rovinando non solo il lotto corrente, ma anche i cicli di recupero successivi.

Comprendere i Compromessi

La Complessità del Processo Aggiuntivo

Richiedere una fase di de-oleazione separata aggiunge un passaggio al flusso di lavoro complessivo, aumentando sia il tempo di elaborazione che l'investimento di capitale in attrezzature.

Questo pretrattamento richiede il proprio forno sottovuoto dedicato, la gestione dei materiali e i controlli di processo, separati dall'unità di sublimazione principale.

Il Beneficio Non Negoziabile: La Purezza

Nonostante la complessità aggiunta, questa fase è non negoziabile per la produzione di magnesio di alta qualità.

Saltarla comporterebbe un prodotto finale contaminato da carbonio, rendendolo inadatto alla maggior parte delle applicazioni industriali e vanificando il beneficio economico del processo di recupero.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è massimizzare la purezza: un pretrattamento di de-oleazione sottovuoto dedicato è un requisito assoluto. Non esiste una scorciatoia praticabile.

- Se il tuo obiettivo principale è l'efficienza del processo: la chiave è ottimizzare il trasferimento tra il forno di de-oleazione e il forno di sublimazione, non eliminare la fase di pretrattamento stessa.

- Se il tuo obiettivo principale è la progettazione delle attrezzature: il sistema di vuoto deve essere abbastanza robusto da gestire l'estrazione di un significativo vapore oleoso senza compromettere l'integrità delle pompe o della camera principale.

In definitiva, un pretrattamento efficace è il fondamento su cui si basa un processo di sublimazione del magnesio di successo e redditizio.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Parametri Critici |

|---|---|---|

| Pretrattamento di De-oleazione | Vaporizza e rimuove gli oli da taglio dai rottami | Temperatura: 600°C - 660°C; Funziona sottovuoto |

| Beneficio Principale | Previene la contaminazione da carbonio del prodotto finale di magnesio | Protegge il forno di sublimazione principale e garantisce la purezza del prodotto |

Ottieni la massima purezza nel tuo processo di recupero del magnesio.

Saltare la fase di pretrattamento di de-oleazione rischia una grave contaminazione da carbonio, compromettendo la qualità del tuo prodotto finale. Le attrezzature giuste sono fondamentali per il successo.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre robusti sistemi di forni sottovuoto progettati per un pretrattamento di de-oleazione preciso e altri processi ad alta temperatura come la sublimazione. Le nostre soluzioni sono personalizzabili in base ai tuoi specifici requisiti di gestione dei rottami e di purezza.

Pronto a proteggere il tuo investimento e garantire il recupero di magnesio ad alta purezza? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni sottovuoto possono ottimizzare il tuo processo.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori