In un forno sottovuoto a parete calda, il processo di riscaldamento è indiretto. Gli elementi riscaldanti situati all'esterno della camera a vuoto riscaldano prima la parete della camera, nota come retorta. Questa retorta calda irradia e conduce quindi il calore verso l'interno al pezzo in lavorazione posizionato all'interno dell'ambiente a vuoto.

La caratteristica distintiva di un forno a parete calda è il suo sistema di riscaldamento esterno. Sebbene questo design sia semplice ed economico per molte applicazioni, impone un limite fondamentale alla temperatura massima raggiungibile, dettata dalla resistenza del materiale del contenitore a vuoto caldo stesso.

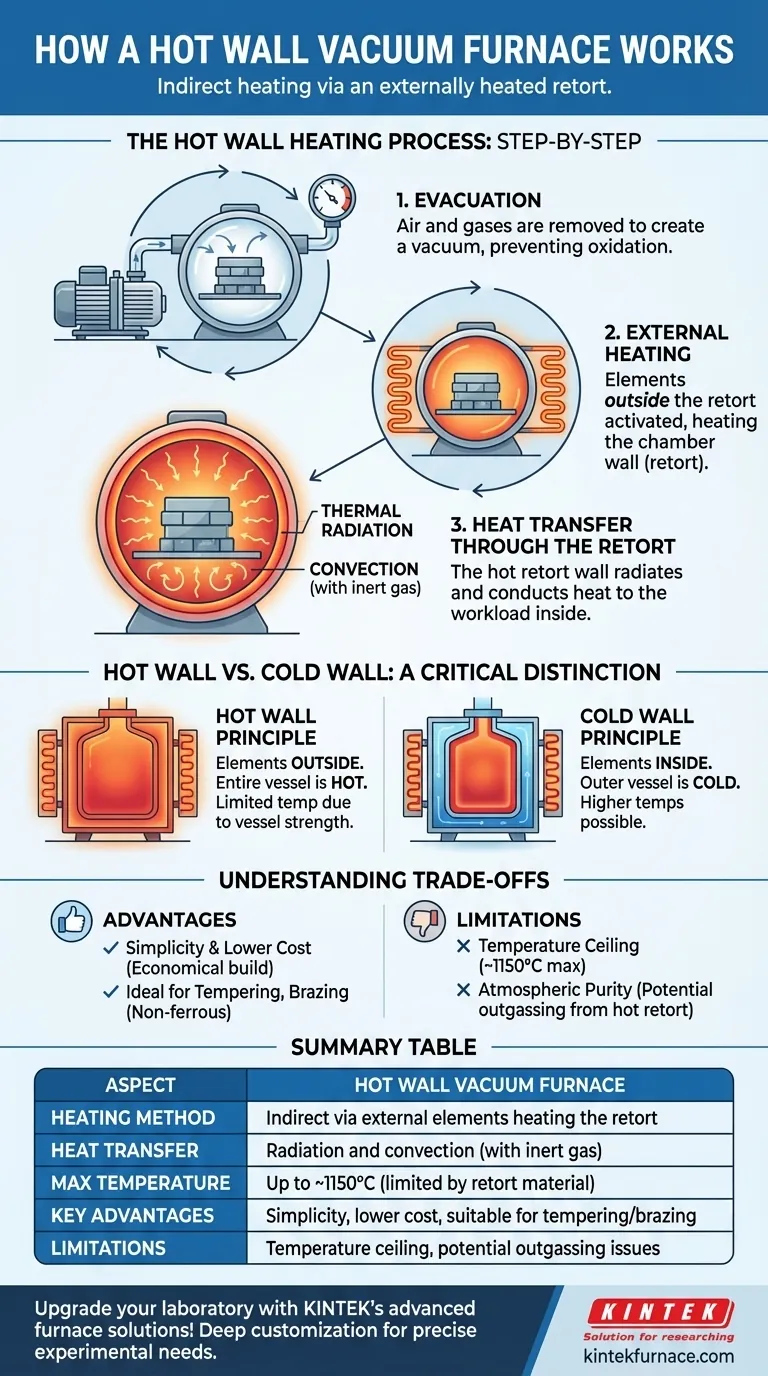

Il Processo di Riscaldamento a Parete Calda, Passo Dopo Passo

Un forno a parete calda segue una sequenza precisa per garantire che i materiali siano trattati correttamente senza contaminazioni. La fase di riscaldamento è solo una parte di questo processo integrato.

Passo 1: Evacuazione

Prima che inizi qualsiasi riscaldamento, un sistema a vuoto rimuove l'aria e altri gas dalla camera sigillata o dalla retorta. Questo passaggio è fondamentale perché previene l'ossidazione e altre reazioni chimiche indesiderate che si verificherebbero se il materiale venisse riscaldato in presenza di ossigeno.

Passo 2: Riscaldamento Esterno

Una volta raggiunto il livello di vuoto desiderato, gli elementi riscaldanti elettrici che circondano l'esterno della retorta vengono attivati. Questi riscaldatori non "vedono" direttamente i pezzi all'interno del forno.

Passo 3: Trasferimento di Calore attraverso la Retorta

L'energia proveniente dai riscaldatori esterni viene assorbita dalla parete della retorta, facendone aumentare significativamente la temperatura. L'intera camera a vuoto diventa calda, da qui il nome "parete calda".

Questa retorta calda funge quindi da fonte di calore per il pezzo in lavorazione all'interno. Il calore viene trasferito dalla superficie interna calda della retorta ai pezzi principalmente attraverso la radiazione termica. Se viene introdotta una pressione parziale di gas inerte (come l'argon), anche la convezione svolge un ruolo nel distribuire il calore in modo più uniforme.

Parete Calda vs. Parete Fredda: Una Distinzione Critica

Per comprendere appieno il concetto di parete calda, è essenziale metterlo a confronto con la sua controparte. La differenza principale risiede nella posizione degli elementi riscaldanti.

Il Principio della Parete Calda

Come abbiamo stabilito, gli elementi riscaldanti sono esterni al vuoto. L'intero recipiente si surriscalda e deve essere realizzato con una lega in grado di resistere alle alte temperature pur essendo sottoposto al carico della pressione atmosferica esterna.

Il Principio della Parete Fredda

In un forno a parete fredda, gli elementi riscaldanti e il loro isolamento si trovano all'interno della camera a vuoto, circondando direttamente il pezzo in lavorazione. Il contenitore esterno è tipicamente raffreddato ad acqua e rimane vicino alla temperatura ambiente, o "freddo".

Questo design consente temperature operative molto più elevate poiché il recipiente strutturale non è esposto al calore. La zona calda interna è invece composta da materiali ad alta temperatura come grafite o metalli refrattari (molibdeno, tungsteno).

Comprendere i Compromessi

La scelta di un design a parete calda comporta vantaggi e limitazioni specifiche che lo rendono adatto ad alcuni processi ma non ad altri.

Vantaggio: Semplicità e Costo Inferiore

I forni a parete calda sono generalmente meno complessi ed economici da costruire e mantenere. Il design evita la necessità di passaggi di alimentazione interni e dei sofisticati circuiti di raffreddamento ad acqua richiesti per un recipiente a parete fredda.

Limitazione: Limite di Temperatura

Il vincolo maggiore di un forno a parete calda è la sua temperatura massima. Il materiale della retorta deve mantenere la sua integrità strutturale quando è caldo e sotto vuoto. Ciò limita tipicamente i forni a parete calda a temperature intorno ai 1150°C (2100°F) o inferiori, a seconda della lega utilizzata per la retorta.

Limitazione: Purezza Atmosferica

Poiché l'intera grande superficie della retorta è calda, può rilasciare gas adsorbiti, un fenomeno noto come degassamento (outgassing). Ciò può rendere il raggiungimento dei più alti livelli di vuoto o purezza atmosferica più difficile rispetto a un design a parete fredda, dove solo i materiali della zona calda interna contribuiscono al degassamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra un forno a parete calda e uno a parete fredda è guidata interamente dai requisiti del tuo specifico processo termico.

- Se il tuo obiettivo principale è focalizzato su processi come la tempra, la stabilizzazione o la brasatura di metalli non ferrosi come l'alluminio: Un forno a parete calda è spesso la soluzione più pratica ed economica, poiché questi processi rientrano nelle sue capacità di temperatura.

- Se il tuo obiettivo principale è focalizzato su applicazioni ad alta temperatura come la sinterizzazione di metalli refrattari, ceramiche avanzate o la brasatura di superleghe: Un forno a parete fredda è essenziale per raggiungere le temperature necessarie (spesso superiori a 1200°C) e mantenere l'ambiente a vuoto ad alta purezza richiesto.

In definitiva, comprendere il meccanismo di riscaldamento è fondamentale per selezionare lo strumento giusto per il tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Aspetto | Forno Sottovuoto a Parete Calda |

|---|---|

| Metodo di Riscaldamento | Indiretto tramite elementi esterni che riscaldano la retorta |

| Trasferimento di Calore | Radiazione e convezione (con gas inerte) |

| Temperatura Massima | Fino a ~1150°C (limitata dal materiale della retorta) |

| Vantaggi Principali | Semplicità, costo inferiore, adatto per processi come tempra e brasatura |

| Limitazioni | Limite di temperatura, potenziali problemi di degassamento |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni