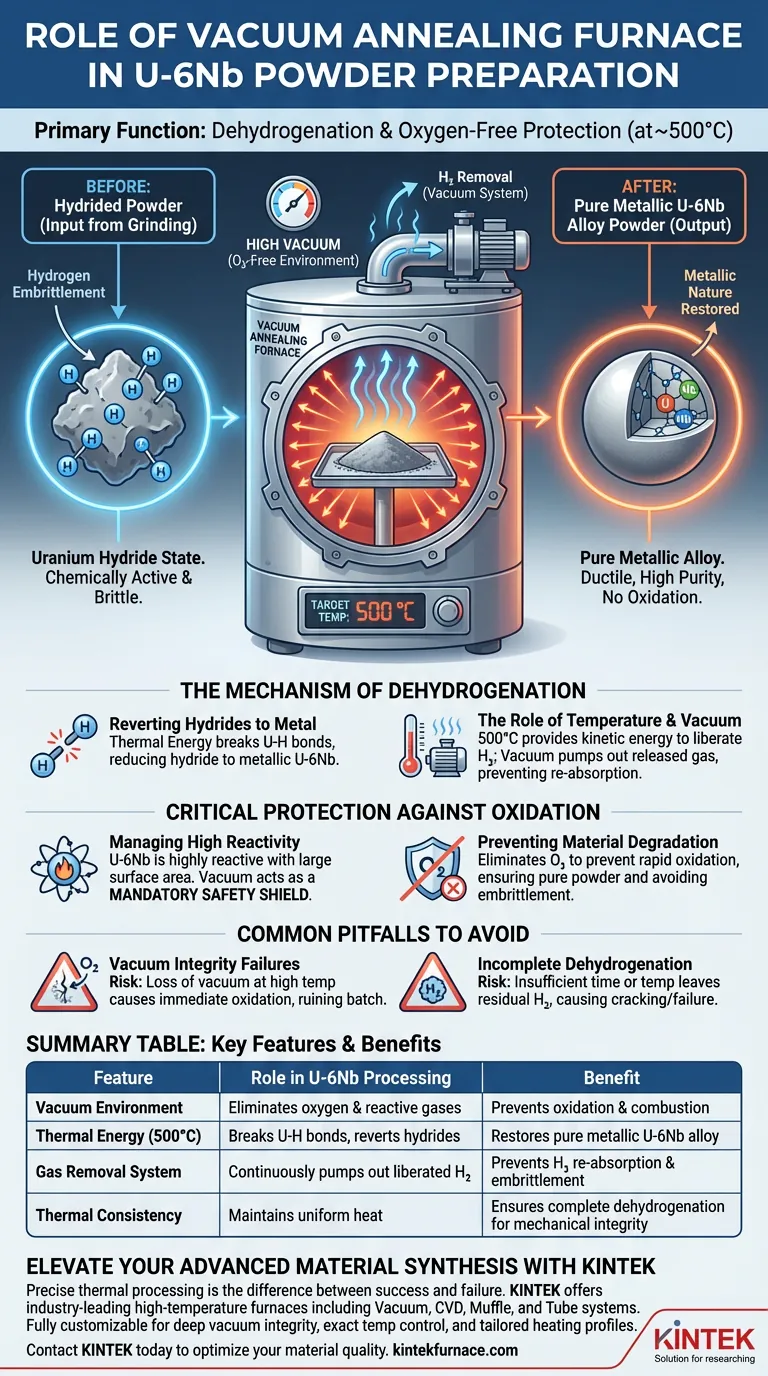

Il ruolo principale di un forno di ricottura sotto vuoto nella preparazione della polvere di Uranio-Niobio (U-6Nb) è quello di eseguire la deidrogenazione, riconvertendo il materiale da uno stato idruro a una lega metallica pura. Operando tipicamente a 500 °C, il forno elimina l'idrogeno mantenendo rigorosamente un ambiente privo di ossigeno per prevenire la combustione o il degrado della polvere altamente reattiva.

Il forno funge da stadio di ripristino chimico, utilizzando l'energia termica per rilasciare l'idrogeno introdotto durante la macinazione. Ripristina la natura metallica della lega U-6Nb senza consentire l'ossidazione che si verificherebbe inevitabilmente in un ambiente non sotto vuoto.

Il Meccanismo di Deidrogenazione

Riportare gli Idruuri al Metallo

La polvere che entra nel forno è essenzialmente un idruro di uranio, spesso il risultato del processo di macinazione in cui l'idrogeno viene utilizzato per infragilire il metallo per una più facile frammentazione.

Il forno di ricottura sotto vuoto inverte questo processo. Applicando calore sotto vuoto, rompe il legame chimico tra il metallo e l'idrogeno, riducendo efficacemente l'idruro nuovamente in polvere di lega metallica di Uranio-Niobio (U-6Nb).

Il Ruolo della Temperatura

Questa reversione chimica è guidata da specifiche condizioni termiche, tipicamente intorno ai 500 °C.

A questa temperatura, l'energia cinetica è sufficiente per liberare gli atomi di idrogeno dal reticolo metallico. Il sistema a vuoto pompa continuamente questo gas idrogeno rilasciato fuori dalla camera per prevenire il riassorbimento.

Protezione Critica Contro l'Ossidazione

Gestione dell'Alta Reattività

La polvere di U-6Nb è chimicamente "attiva", il che significa che reagisce aggressivamente con l'ossigeno.

Questa reattività è amplificata perché la polvere ha una grande area superficiale specifica rispetto al metallo solido. L'ambiente sotto vuoto non è solo un facilitatore per la rimozione dell'idrogeno; è uno scudo di sicurezza obbligatorio.

Prevenzione del Degrado del Materiale

Se questo processo di riscaldamento avvenisse in aria, la polvere si ossiderebbe rapidamente, rovinando la lega.

Eliminando l'ossigeno dalla camera, il forno garantisce che la polvere risultante rimanga pura. Ciò impedisce la formazione di strati di ossido che porterebbero all'infragilimento del materiale e a scarse prestazioni nelle applicazioni finali.

Errori Comuni da Evitare

Guasti all'Integrità del Vuoto

Il rischio più significativo in questo processo è una perdita di pressione del vuoto ad alte temperature.

Poiché la polvere viene riscaldata a 500 °C, anche una perdita microscopica o un livello di vuoto insufficiente causerà un'ossidazione immediata. Ciò può rendere inutilizzabile l'intero lotto e potenzialmente pericoloso.

Deidrogenazione Incompleta

C'è un compromesso tra il tempo di ciclo e la purezza del materiale.

Se il ciclo del forno è troppo breve o la temperatura fluttua al di sotto del target, l'idrogeno residuo può rimanere nel nucleo delle particelle. Questo idrogeno residuo può causare crepe o guasti nella parte consolidata finale.

Garantire la Qualità nella Preparazione di U-6Nb

Per massimizzare l'efficacia del tuo processo di ricottura, allinea i tuoi parametri operativi con i tuoi specifici obiettivi di qualità:

- Se la tua priorità è la Purezza Chimica: Assicurati che il tuo sistema a vuoto sia in grado di mantenere livelli di vuoto profondi per eliminare anche tracce di ossigeno durante la rampa di riscaldamento.

- Se la tua priorità è l'Integrità Meccanica: Verifica che il tempo di mantenimento a 500 °C sia sufficiente per ottenere una deidrogenazione completa in tutto il lotto di polvere.

La preparazione di successo di U-6Nb si basa sul forno di ricottura sotto vuoto che agisce simultaneamente come reattore chimico per la rimozione dell'idrogeno e come recipiente protettivo contro l'ossidazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Lavorazione di U-6Nb | Beneficio |

|---|---|---|

| Ambiente Sotto Vuoto | Elimina ossigeno e gas reattivi | Previene l'ossidazione e la combustione della polvere reattiva |

| Energia Termica (500°C) | Rompe i legami chimici negli idruri di uranio | Riporta gli idruri alla lega metallica pura di U-6Nb |

| Sistema di Rimozione Gas | Pompa continuamente l'idrogeno liberato | Previene il riassorbimento di idrogeno e l'infragilimento del materiale |

| Consistenza Termica | Mantiene un calore uniforme su un'ampia superficie | Garantisce una deidrogenazione completa per l'integrità meccanica |

Migliora la Tua Sintesi di Materiali Avanzati con KINTEK

Una lavorazione termica precisa fa la differenza tra leghe ad alte prestazioni e fallimento del materiale. KINTEK fornisce forni da laboratorio ad alta temperatura leader del settore—inclusi sistemi sotto vuoto, CVD, muffola e tubolari—progettati per soddisfare le rigorose esigenze della lavorazione di metalli reattivi come U-6Nb.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, i nostri sistemi sono completamente personalizzabili per garantire che il tuo laboratorio raggiunga:

- Integrità del vuoto profondo per eliminare i rischi di ossidazione.

- Controllo esatto della temperatura per un ripristino chimico completo.

- Profili di riscaldamento su misura per requisiti di lega unici.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di ricerca o produzione e scoprire come la nostra tecnologia di forni specializzati può ottimizzare la qualità dei tuoi materiali.

Guida Visiva

Riferimenti

- Investigation of In Situ and Ex Situ Passivation of Pyrophoric Uranium–Niobium Alloy Powder. DOI: 10.3390/app15126431

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Quali sono i vantaggi dell'utilizzo di un forno a tubi nella ricerca ad alto rischio?Precisione e controllo per risultati rivoluzionari

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura