In particolare, i forni di sinterizzazione sottovuoto sono ideali per la lavorazione di materiali altamente reattivi con l'ossigeno o che richiedono una purezza e una densità eccezionali per la loro applicazione finale. Questo include categorie chiave come metalli refrattari (tungsteno, molibdeno), metalli reattivi (titanio, alluminio), ceramiche avanzate e leghe dure (carburi cementati). L'ambiente sottovuoto è il fattore critico che consente la lavorazione di successo di questi materiali esigenti.

La decisione di utilizzare un forno di sinterizzazione sottovuoto è dettata dalle proprietà intrinseche di un materiale. Se un materiale è soggetto all'ossidazione ad alte temperature o se la parte finale richiede purezza e densità eccezionali, l'ambiente controllato e privo di ossigeno di un forno sottovuoto diventa essenziale.

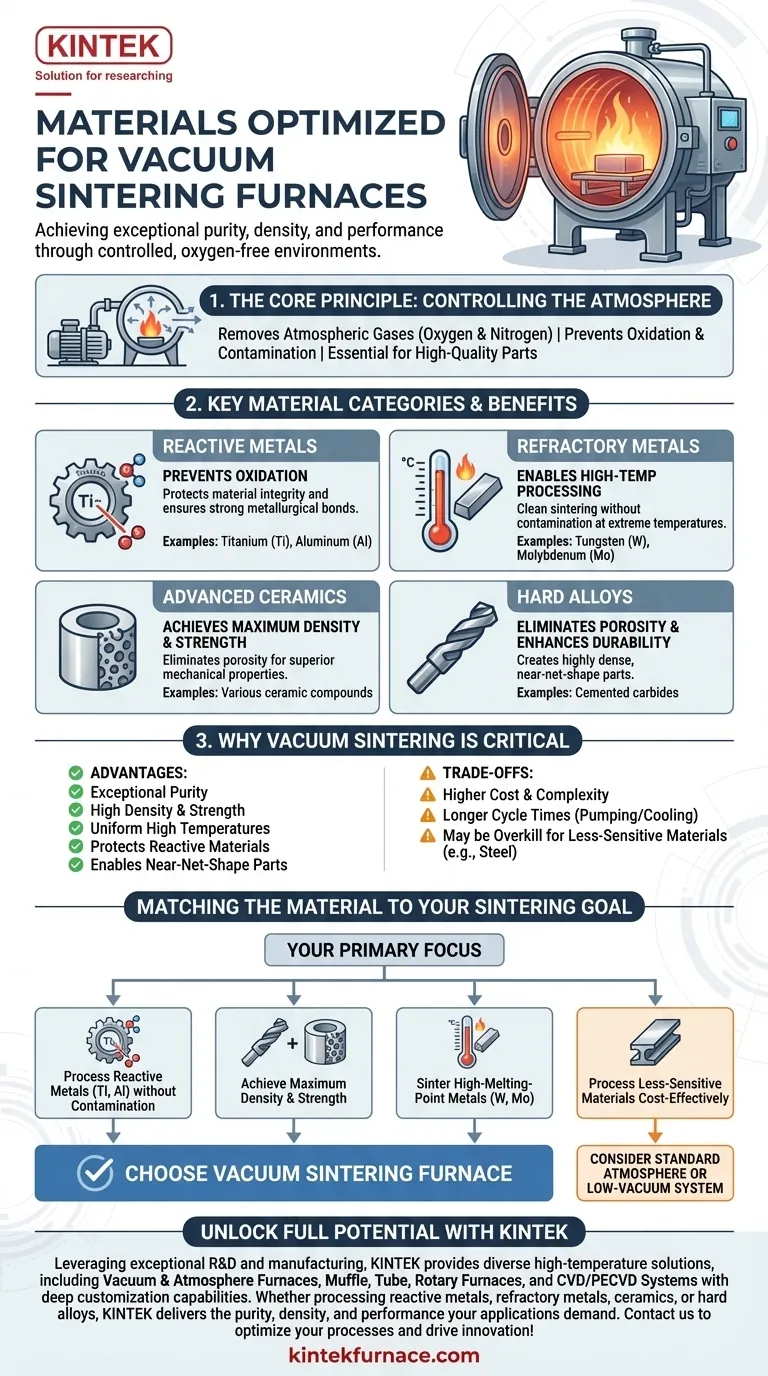

Il Principio Fondamentale: Controllare l'Atmosfera

La funzione primaria di un forno sottovuoto non è solo quella di generare calore, ma di rimuovere i gas atmosferici – principalmente ossigeno e azoto – che possono danneggiare o contaminare i materiali durante il processo di sinterizzazione ad alta temperatura. Questo controllo è il motivo per cui alcuni materiali si abbinano perfettamente a questa tecnologia.

Prevenzione dell'Ossidazione nei Materiali Reattivi

Molti metalli avanzati sono altamente reattivi, soprattutto alle elevate temperature richieste per la sinterizzazione.

In un forno tradizionale, l'ossigeno formerebbe facilmente strati di ossido fragili sulla superficie di questi materiali, impedendo una corretta adesione metallurgica e degradando gravemente le proprietà meccaniche. Un forno sottovuoto rimuove l'ossigeno, creando un ambiente pulito che protegge l'integrità del materiale.

Materiali come il titanio (Ti) e l'alluminio (Al) sono esempi classici. La loro forte affinità per l'ossigeno rende un ambiente sottovuoto non negoziabile per ottenere parti sinterizzate di alta qualità.

Raggiungimento della Massima Purezza e Densità

I gas atmosferici possono rimanere intrappolati nella struttura di un componente durante la sinterizzazione, creando vuoti e porosità.

Questa porosità agisce come punto di concentrazione dello stress, riducendo significativamente la resistenza, la durabilità e le prestazioni complessive della parte finale. Rimuovendo l'atmosfera, la sinterizzazione sottovuoto consente la creazione di parti altamente dense, con forma quasi netta e minimi difetti interni.

Questo è il motivo per cui il processo è critico per applicazioni ad alte prestazioni che utilizzano leghe dure e ceramiche avanzate, dove la massima densità è direttamente correlata alla resistenza del materiale.

Abilitare la Lavorazione ad Alte Temperature

Il vuoto è un eccellente isolante termico. Questa proprietà, combinata con elementi riscaldanti avanzati, consente ai forni sottovuoto di raggiungere temperature estremamente elevate e uniformi in modo sicuro ed efficiente.

Questa capacità è essenziale per la lavorazione di metalli refrattari come il tungsteno (W) e il molibdeno (Mo), che hanno punti di fusione eccezionalmente elevati. Il vuoto assicura che possano essere sinterizzati in modo pulito senza contaminazione o ossidazione a queste temperature estreme.

Comprendere i Compromessi

Sebbene potente, un forno sottovuoto non è sempre la scelta necessaria o più economica. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e Complessità

I forni sottovuoto sono apparecchiature sofisticate. Sono generalmente più costosi da acquistare, utilizzare e mantenere rispetto ai forni ad atmosfera convenzionale a causa della necessità di pompe a vuoto, sistemi di controllo complessi e robuste progettazioni della camera.

Considerazioni sui Tempi di Ciclo

Il processo di pompaggio della camera al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Allo stesso modo, il raffreddamento può talvolta essere più lento. Per la produzione ad alto volume di materiali meno sensibili, questi tempi di ciclo più lunghi possono influire sulla produttività complessiva.

Quando il Vuoto è Superfluo

Per i materiali che non sono sensibili all'ossidazione, i benefici di un vuoto potrebbero non giustificare il costo. Molti metalli comuni, come l'acciaio, possono spesso essere lavorati in modo efficace e più economico in un sistema a basso vuoto o in un forno con un'atmosfera di gas inerte controllata (es. azoto o argon).

Abbinare il Materiale al Tuo Obiettivo di Sinterizzazione

La tua scelta tecnologica dovrebbe essere guidata dall'obiettivo finale del tuo componente.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi come il titanio senza contaminazioni: L'ambiente privo di ossigeno di un forno ad alto vuoto è essenziale per preservare le proprietà del materiale.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza in leghe dure o ceramiche: La sinterizzazione sottovuoto è la scelta superiore per eliminare la porosità e garantire l'integrità della parte.

- Se il tuo obiettivo principale è la sinterizzazione di metalli refrattari con alto punto di fusione come il tungsteno: La capacità uniforme di alta temperatura e la purezza di un forno sottovuoto sono critiche per il successo.

- Se il tuo obiettivo principale è la lavorazione di materiali meno sensibili in modo economico: Un forno ad atmosfera standard o un sistema a basso vuoto più semplice può essere una soluzione più pratica.

In definitiva, la scelta della sinterizzazione sottovuoto è una decisione strategica per proteggere l'integrità del materiale e ottenere caratteristiche prestazionali irraggiungibili in un'atmosfera convenzionale.

Tabella Riepilogativa:

| Tipo di Materiale | Vantaggi Chiave nella Sinterizzazione Sottovuoto | Esempi Comuni |

|---|---|---|

| Metalli Reattivi | Previene l'ossidazione, assicura l'integrità del materiale | Titanio, Alluminio |

| Metalli Refrattari | Consente la lavorazione ad alte temperature senza contaminazione | Tungsteno, Molibdeno |

| Ceramiche Avanzate | Raggiunge la massima densità e resistenza | Vari composti ceramici |

| Leghe Dure | Elimina la porosità, aumenta la durabilità | Carburi cementati |

Sblocca il Pieno Potenziale dei Tuoi Materiali con le Soluzioni Avanzate di Sinterizzazione Sottovuoto di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu stia lavorando metalli reattivi, metalli refrattari, ceramiche o leghe dure, forniamo la purezza, la densità e le prestazioni che le tue applicazioni richiedono.

Contattaci oggi per discutere come i nostri forni di sinterizzazione sottovuoto su misura possono ottimizzare i tuoi processi e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale