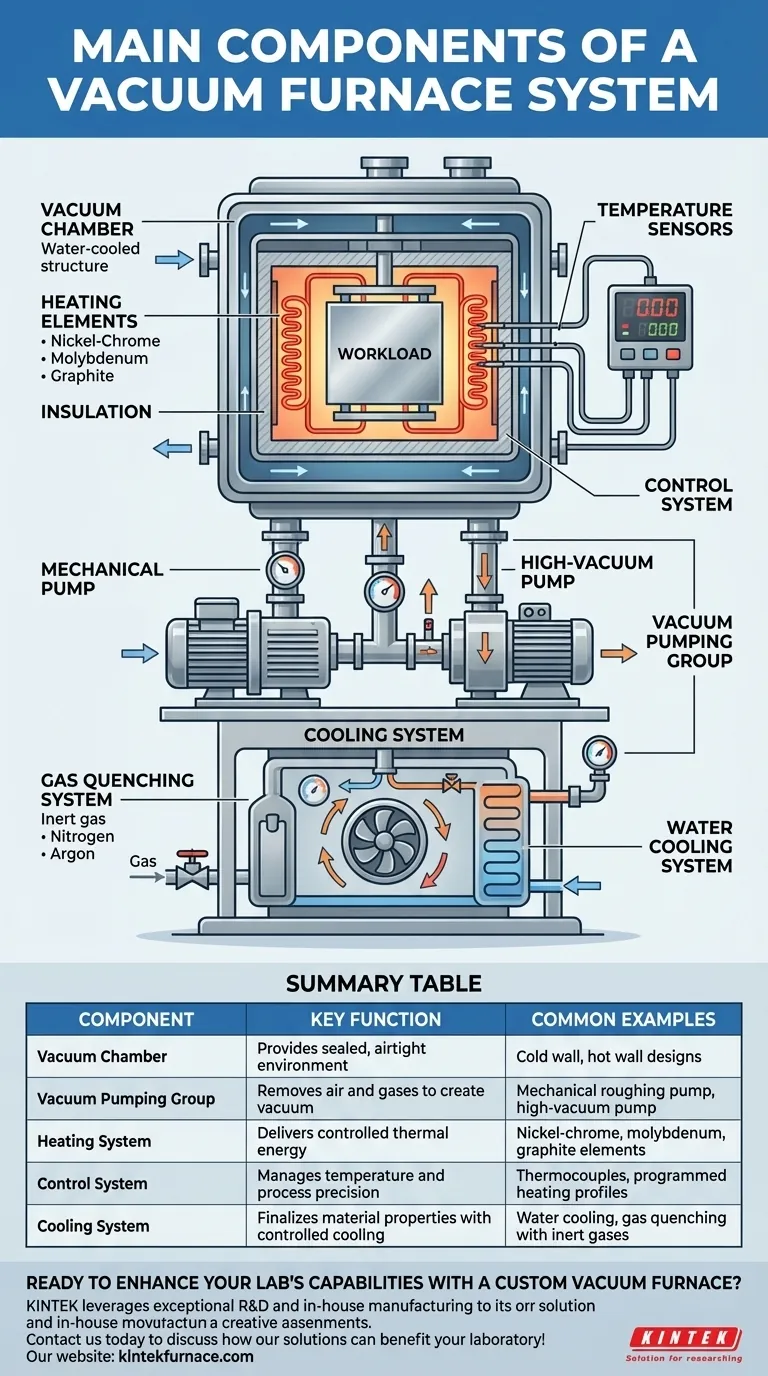

Al suo interno, un forno a vuoto è un ambiente altamente controllato costruito da diversi sistemi critici e interconnessi. I componenti principali sono la camera a vuoto che fornisce l'involucro sigillato, un sistema a vuoto per rimuovere l'atmosfera, un sistema di riscaldamento per fornire energia termica, un sistema di controllo per la precisione del processo e un sistema di raffreddamento per finalizzare le proprietà del materiale.

Comprendere un forno a vuoto non significa memorizzare un elenco di parti. Significa vederlo come un sistema integrato progettato per un unico scopo: controllare con precisione l'intero ciclo termico di un materiale in un ambiente privo di contaminazione atmosferica.

La Fondazione: La Camera a Vuoto

L'intero processo si svolge all'interno della camera a vuoto, che funge da struttura primaria del forno.

L'Ambiente Sigillato

La camera a vuoto, o guscio del forno, è il recipiente a tenuta d'aria che contiene il carico di lavoro e gli elementi riscaldanti. È tipicamente una struttura a doppia parete, raffreddata ad acqua, realizzata in acciaio inossidabile per resistere alle differenze di pressione e prevenire la corrosione.

Design a Parete Calda vs. Parete Fredda

Mentre esistono alcuni design in cui la parete del recipiente stesso viene riscaldata (parete calda), la maggior parte dei moderni forni ad alta temperatura utilizza un design a parete fredda. In questa configurazione, gli elementi riscaldanti e l'isolamento si trovano all'interno della camera raffreddata ad acqua, consentendo temperature di esercizio molto più elevate, tempi di ciclo più rapidi e una migliore uniformità della temperatura.

Il Cuore del Sistema: Il Gruppo di Pompaggio del Vuoto

Questo è il principale elemento distintivo rispetto a un forno atmosferico standard. Il suo compito è rimuovere l'aria e altri gas prima e durante il processo di riscaldamento.

Il Ruolo delle Pompe del Vuoto

Nessuna singola pompa può creare efficientemente un vuoto profondo. Pertanto, i sistemi utilizzano una serie di pompe, tipicamente una pompa meccanica di "sgrossatura" per rimuovere la maggior parte dell'aria, seguita da una pompa per alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere la bassa pressione richiesta.

Valvole e Manometri

Un sistema di valvole per vuoto viene utilizzato per isolare diverse parti del sistema, come separare le pompe dalla camera principale. I manometri per vuoto sono gli strumenti critici che misurano la pressione all'interno della camera, fornendo un feedback essenziale al sistema di controllo.

Generazione del Calore: Il Sistema di Riscaldamento

Questo sistema è responsabile della fornitura di energia termica al carico di lavoro in modo controllato.

Elementi Riscaldanti

Gli elementi riscaldanti sono ciò che genera il calore all'interno del forno. La loro composizione materiale determina la temperatura massima di esercizio del forno. I materiali comuni includono:

- Nichel-Cromo o altri fili resistivi per temperature inferiori (fino a ~1150°C).

- Molibdeno per temperature medio-alte (fino a ~1700°C).

- Grafite per temperature molto elevate (oltre 2000°C).

Alimentazione

Un sistema di alimentazione dedicato fornisce l'elettricità agli elementi riscaldanti. Questo sistema è gestito dal controllore di temperatura per regolare con precisione la quantità di energia erogata, controllando la velocità di riscaldamento.

Precisione e Ripetibilità: Controllo e Raffreddamento

Questi sistemi garantiscono che il processo termico sia accurato, ripetibile e si concluda con le caratteristiche desiderate del materiale.

Il Sistema di Controllo della Temperatura

Questo è il cervello del forno. Utilizza l'input delle termocoppie (sensori di temperatura) posizionate vicino al carico di lavoro per eseguire un profilo di riscaldamento programmato. Gestisce con precisione le velocità di riscaldamento, i tempi di mantenimento (soaks) e l'inizio del ciclo di raffreddamento.

Il Sistema di Raffreddamento Controllato

Il raffreddamento non è un processo passivo; è un passaggio critico e controllato. La maggior parte dei forni utilizza un sistema di raffreddamento ad acqua per evitare il surriscaldamento delle pareti e delle guarnizioni della camera. Per raffreddare il carico di lavoro effettivo, viene spesso utilizzato un sistema di tempra a gas, che prevede il riempimento della camera con un gas inerte come azoto o argon e la sua circolazione ad alta velocità con una ventola.

Comprendere i Compromessi e i Sistemi Ausiliari

Il design e i componenti di un forno comportano scelte che ne influenzano le prestazioni e l'idoneità per un determinato compito.

Compatibilità Materiali e Atmosfera

La scelta dell'elemento riscaldante e dell'isolamento è un vincolo primario. Gli elementi in grafite, ad esempio, sono eccellenti per le alte temperature ma non possono essere utilizzati in un ambiente ossidante, il che si verificherebbe se il forno avesse una significativa perdita d'aria.

Sistemi Critici di Sicurezza e Supporto

I forni si basano su sistemi ausiliari per un funzionamento sicuro. Un esempio comune è un serbatoio d'acqua ad alta quota o una fornitura d'acqua di emergenza. Ciò garantisce che, anche in caso di interruzione della fornitura d'acqua principale, il flusso di raffreddamento continui verso componenti critici come guarnizioni e passanti di potenza per prevenire guasti catastrofici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo la funzione di ogni componente, puoi specificare meglio un sistema che soddisfi le tue specifiche esigenze di lavorazione dei materiali.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione ad alta temperatura: la tua priorità dovrebbe essere un sistema con elementi riscaldanti in grafite o molibdeno e un robusto gruppo di pompaggio per alto vuoto.

- Se il tuo obiettivo principale è la tempra o la ricottura di acciai: un forno più economico con elementi riscaldanti metallici e un sistema di vuoto meccanico più semplice può essere perfettamente adeguato.

- Se il tuo obiettivo principale è ottenere durezze o strutture di grano specifiche: la capacità e la potenza del sistema di tempra a gas e raffreddamento sono i componenti più critici da valutare.

Comprendendo come questi componenti si integrano, puoi passare dal semplice utilizzo di un forno a padroneggiare uno strumento sofisticato per la lavorazione dei materiali.

Tabella riassuntiva:

| Componente | Funzione chiave | Esempi comuni |

|---|---|---|

| Camera a vuoto | Fornisce un ambiente sigillato e a tenuta d'aria | Design a parete fredda, a parete calda |

| Gruppo di pompaggio del vuoto | Rimuove aria e gas per creare il vuoto | Pompa meccanica di sgrossatura, pompa per alto vuoto |

| Sistema di riscaldamento | Fornisce energia termica controllata | Nichel-cromo, molibdeno, elementi in grafite |

| Sistema di controllo | Gestisce la temperatura e la precisione del processo | Termocoppie, profili di riscaldamento programmati |

| Sistema di raffreddamento | Finalizza le proprietà del materiale con raffreddamento controllato | Raffreddamento ad acqua, tempra a gas con gas inerti |

Pronto a migliorare le capacità del tuo laboratorio con un forno a vuoto personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione approfondita. Sia che tu sia concentrato su brasatura, sinterizzazione, tempra o sull'ottenimento di proprietà specifiche dei materiali, possiamo aiutarti a ottenere risultati precisi e ripetibili. Contattaci oggi per discutere come le nostre soluzioni possono giovare al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco