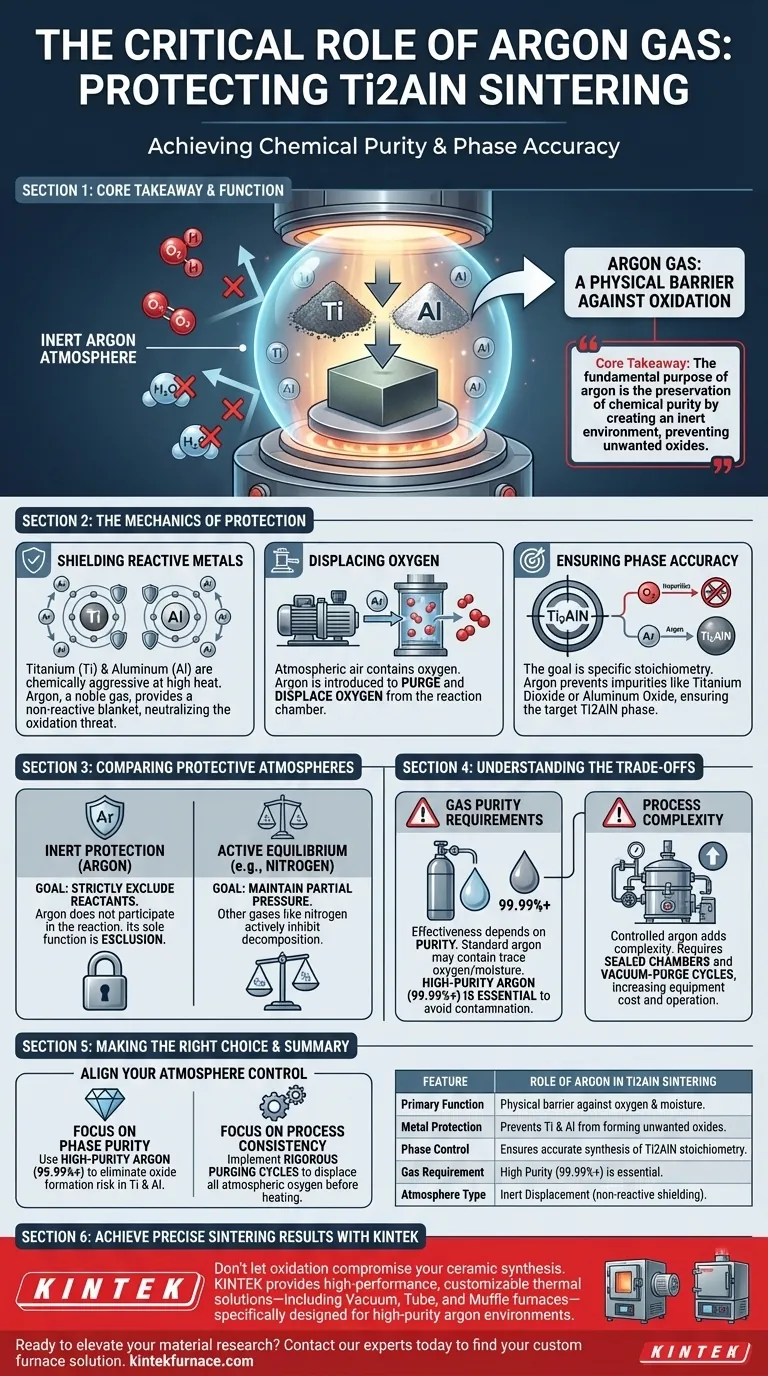

Il gas argon funge da barriera fisica critica contro l'ossidazione durante la sinterizzazione delle ceramiche Ti2AlN. Agisce come un mezzo inerte che sposta l'aria all'interno della camera di reazione, impedendo alle polveri di titanio (Ti) e alluminio (Al) altamente reattive di legarsi chimicamente con l'ossigeno.

Concetto chiave Lo scopo fondamentale dell'argon in questo processo è la conservazione della purezza chimica. Creando un ambiente inerte, l'argon impedisce ai metalli costituenti di degradarsi in ossidi indesiderati, garantendo la sintesi riuscita e accurata della fase Ti2AlN target.

La meccanica della protezione

Protezione dei metalli reattivi

Il titanio (Ti) e l'alluminio (Al) sono i principali componenti metallici nella sintesi del Ti2AlN. Entrambi questi metalli sono chimicamente aggressivi, soprattutto se riscaldati.

In presenza di ossigeno, questi metalli si ossidano rapidamente. L'argon, essendo un gas nobile, fornisce una copertura non reattiva che circonda queste polveri, neutralizzando la minaccia di ossidazione.

Spostamento dell'ossigeno

La camera di reazione contiene naturalmente aria atmosferica, ricca di ossigeno. Prima e durante il processo di sinterizzazione ad alta temperatura, viene introdotto argon per riempire la camera.

Ciò elimina efficacemente l'ossigeno dall'ambiente. Senza questo spostamento, l'ossigeno reagirebbe immediatamente con le polveri metalliche riscaldate.

Garantire l'accuratezza della fase

L'obiettivo finale della sinterizzazione è ottenere una stechiometria specifica: la fase Ti2AlN. Se si verifica l'ossidazione, l'equilibrio chimico viene interrotto.

Invece di Ti2AlN, la reazione produrrebbe impurità come biossido di titanio o ossido di alluminio. L'argon garantisce che la reazione produca solo il composto ceramico desiderato.

Confronto tra atmosfere protettive

Protezione inerte vs. attiva

È importante distinguere tra protezione inerte e mantenimento attivo dell'equilibrio. Come si vede in altri processi ceramici, come la sinterizzazione del nitruro di silicio, gas come l'azoto vengono utilizzati per inibire attivamente la decomposizione mantenendo la pressione parziale.

Il ruolo specifico dell'argon

Tuttavia, per il Ti2AlN, l'obiettivo non è bilanciare una pressione di decomposizione, ma escludere rigorosamente i reagenti. L'argon non partecipa in alcun modo alla reazione chimica; la sua unica funzione è l'esclusione.

Comprendere i compromessi

Requisiti di purezza del gas

Sebbene l'argon sia chimicamente inerte, l'efficacia dell'atmosfera protettiva dipende interamente dalla purezza della fonte di gas. L'argon industriale standard può ancora contenere tracce di ossigeno o umidità.

Se l'apporto di argon non è di purezza sufficientemente elevata, anche l'atmosfera "protettiva" può introdurre abbastanza ossigeno da contaminare le sensibili polveri di titanio e alluminio.

Complessità del processo

L'uso di un'atmosfera controllata di argon aggiunge complessità all'allestimento del forno. La camera deve essere sigillata, in grado di mantenere una pressione positiva o cicli di vuoto-spurgo.

Ciò aumenta i costi delle attrezzature e le spese operative rispetto ai processi di sinterizzazione che possono essere eseguiti all'aria.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sinterizzazione del Ti2AlN, devi allineare il controllo dell'atmosfera con i tuoi specifici requisiti di purezza.

- Se la tua attenzione principale è la purezza di fase: Utilizza argon ad alta purezza (99,99%+) per eliminare completamente il rischio di formazione di ossidi nelle polveri di Ti e Al.

- Se la tua attenzione principale è la coerenza del processo: Implementa cicli di spurgo rigorosi per garantire che tutto l'ossigeno atmosferico venga spostato dall'argon prima che venga applicato il calore.

Il successo nella sinterizzazione del Ti2AlN si basa non solo sul controllo della temperatura, ma sull'esclusione assoluta dell'ossigeno attraverso un'atmosfera inerte di argon di alta qualità.

Tabella riassuntiva:

| Caratteristica | Ruolo dell'argon nella sinterizzazione del Ti2AlN |

|---|---|

| Funzione primaria | Agisce come barriera fisica contro ossigeno e umidità. |

| Protezione dei metalli | Impedisce alle polveri reattive di Ti e Al di formare ossidi indesiderati. |

| Controllo di fase | Garantisce la sintesi accurata della stechiometria Ti2AlN target. |

| Requisito del gas | L'alta purezza (99,99%+) è essenziale per evitare contaminazioni residue. |

| Tipo di atmosfera | Spostamento inerte (schermatura non reattiva). |

Ottieni risultati di sinterizzazione precisi con KINTEK

Non lasciare che l'ossidazione comprometta la tua sintesi ceramica. KINTEK fornisce soluzioni termiche ad alte prestazioni e personalizzabili, inclusi forni sottovuoto, a tubo e muffola, specificamente progettati per mantenere gli ambienti di argon ad alta purezza richiesti per materiali sensibili come il Ti2AlN.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi garantiscono che il tuo laboratorio raggiunga una perfetta accuratezza di fase e coerenza del processo ogni volta.

Pronto a migliorare la tua ricerca sui materiali? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come vengono raffreddati i pezzi nella carburazione sottovuoto e quali sono i vantaggi? Ottenere un trattamento termico superiore con una distorsione minima

- Quali opzioni di controllo sono disponibili per i forni di ricottura sotto vuoto? Esploriamo PLC, Modalità e Controllo di Precisione

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a vuoto da laboratorio e come funzionano? Ottimizza i tuoi processi ad alta temperatura

- Come funziona un forno di sinterizzazione sotto vuoto in termini di riscaldamento? Sinterizzazione di precisione avanzata per materiali superiori

- Qual è il ruolo della pressione esterna di 50 MPa applicata durante l'SPS per Ti64? Ottimizzare Densità e Dimensione dei Grani

- Perché è necessario un ambiente ad alto vuoto per la deposizione di elettrodi d'oro? Chiave per l'efficienza delle celle solari

- Qual è il principio di funzionamento di un forno per carbocementazione sottovuoto? Ottieni una tempra superficiale superiore per le parti in acciaio

- Che cos'è un forno a sinterizzazione sottovuoto e qual è la sua funzione principale? Ottenere materiali densi e di elevata purezza