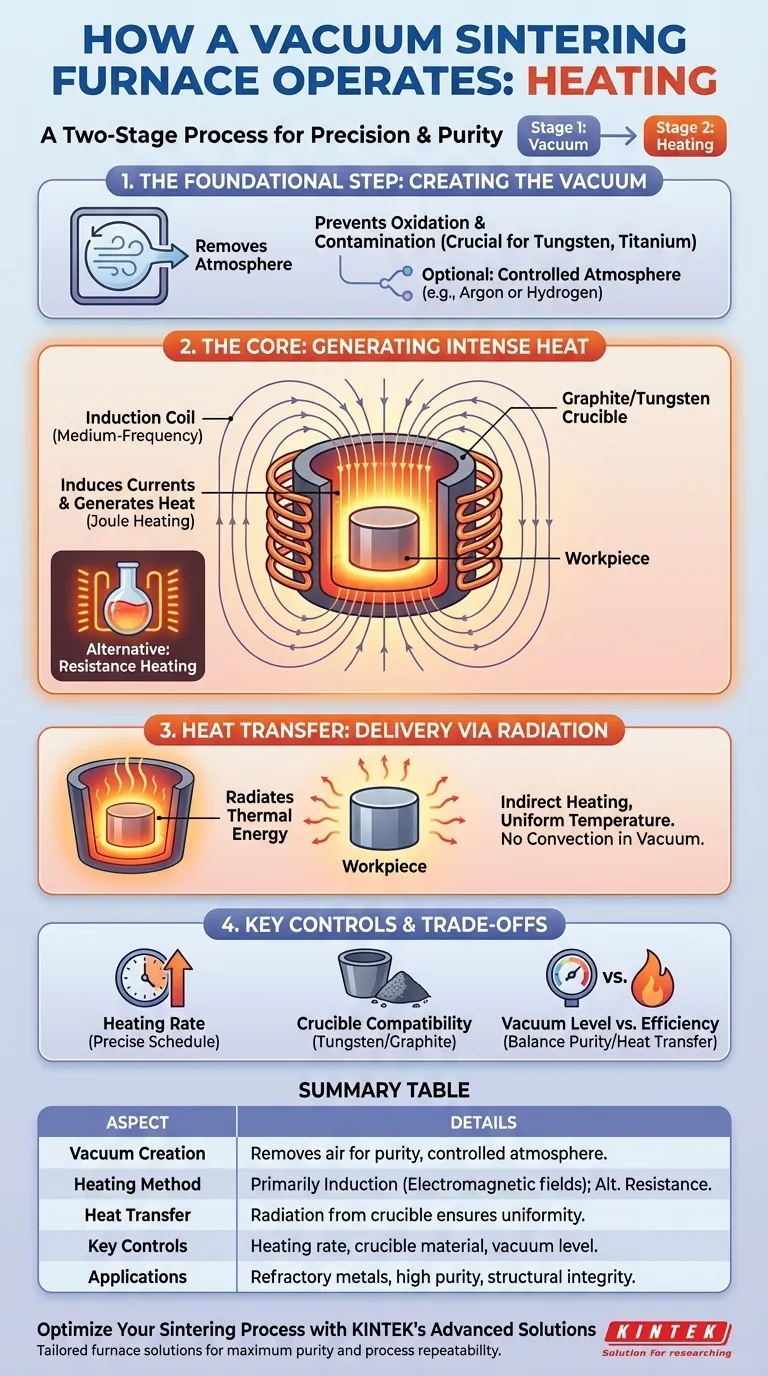

Alla base, un forno di sinterizzazione sotto vuoto funziona utilizzando un processo a due stadi. Innanzitutto, rimuove l'atmosfera da una camera sigillata per creare un vuoto pulito e controllato. Successivamente, genera calore intenso — più comunemente attraverso l'induzione elettromagnetica — che viene irradiato sul materiale per fonderlo in una massa solida senza scioglierlo.

L'obiettivo fondamentale di questo metodo di riscaldamento non è semplicemente raggiungere temperature elevate, ma farlo con assoluta precisione in un ambiente ultrapuro. Questo previene reazioni chimiche indesiderate, garantendo che il prodotto finale abbia un'integrità strutturale e una purezza superiori.

Il passo fondamentale: creazione del vuoto

Prima che avvenga qualsiasi riscaldamento, il forno deve stabilire un vuoto stabile. Questo passaggio iniziale non è negoziabile ed è centrale per l'intero processo.

Prevenzione dell'ossidazione e della contaminazione

Rimuovendo l'aria e altri gas reattivi, l'ambiente sotto vuoto impedisce al materiale di ossidarsi o di essere contaminato ad alte temperature. Questo è fondamentale per la lavorazione di metalli reattivi o refrattari come il tungsteno e il titanio.

Consentire un controllo preciso dell'atmosfera

Una volta raggiunto il vuoto, l'operatore del forno può introdurre un'atmosfera specifica e controllata se necessario. Per alcuni processi, una pressione parziale di un gas inerte (come l'argon) o di un gas reattivo (come l'idrogeno, per la deossidazione) può essere utilizzata per affinare ulteriormente l'ambiente di sinterizzazione.

Il meccanismo di riscaldamento principale: come viene generato il calore

Una volta stabilito il vuoto, il forno inizia il ciclo di riscaldamento. Sebbene esistano diversi metodi, uno è dominante nelle applicazioni ad alte prestazioni.

Riscaldamento a induzione: il metodo primario

La maggior parte dei moderni forni di sinterizzazione sotto vuoto utilizza il riscaldamento a induzione a media frequenza. Una bobina elettrica all'esterno della zona calda genera un potente campo magnetico alternato.

Questo campo attraversa un crogiolo di grafite o tungsteno all'interno del forno. Il crogiolo resiste al campo magnetico, che induce al suo interno potenti correnti elettriche, generando calore intenso (riscaldamento Joule).

Riscaldamento a resistenza: un approccio alternativo

Un metodo alternativo utilizza elementi riscaldanti a resistenza ad alta potenza, spesso realizzati in grafite, molibdeno o tungsteno. Questi riscaldatori circondano l'area di lavoro (a volte chiamata storta) e generano calore in modo molto simile a un forno convenzionale, ma a temperature molto più elevate. Il calore viene quindi trasferito al pezzo in lavorazione all'interno.

Trasferimento di calore: erogazione di energia al pezzo in lavorazione

Generare calore è solo metà della battaglia. Il sistema deve erogare il calore in modo uniforme al materiale da sinterizzare.

Dal crogiolo al componente tramite radiazione

Nel vuoto, il trasferimento di calore per convezione è trascurabile. Invece, il crogiolo riscaldato o gli elementi riscaldanti irradiano energia termica direttamente sul pezzo in lavorazione. Questo riscaldamento indiretto è la chiave del processo.

Garantire una temperatura uniforme

Poiché l'intero crogiolo diventa la fonte di calore, irradia energia da tutti i lati verso il pezzo in lavorazione al suo centro. Questo promuove un'eccezionale uniformità della temperatura, prevenendo i punti caldi e i gradienti termici che possono compromettere l'integrità strutturale di un pezzo.

Comprendere i compromessi e i controlli chiave

L'efficacia del riscaldamento per sinterizzazione sotto vuoto risiede nel controllo preciso di più variabili. Non comprenderle può portare a scarsi risultati.

L'importanza della velocità di riscaldamento

La velocità di aumento della temperatura è altrettanto critica quanto la temperatura finale di sinterizzazione. Un sistema di controllo programmabile consente all'operatore di aumentare e diminuire la temperatura secondo un programma preciso, essenziale per gestire le sollecitazioni del materiale e garantire un processo di sinterizzazione completo.

Compatibilità tra materiale e crogiolo

La scelta del materiale del crogiolo è deliberata. Un crogiolo di tungsteno viene utilizzato per applicazioni a temperature molto elevate che coinvolgono metalli refrattari, mentre un crogiolo di grafite è una scelta comune per altri materiali. Il crogiolo deve essere in grado di resistere alla temperatura target senza reagire con il pezzo in lavorazione.

Livello di vuoto vs. efficienza

Un vuoto più profondo garantisce una maggiore purezza, ma può anche rendere il trasferimento di calore meno efficiente eliminando tutte le molecole di gas che potrebbero aiutare a condurre il calore. Il processo deve bilanciare il livello di vuoto richiesto per la purezza con la necessità di un riscaldamento efficiente e uniforme.

Fare la scelta giusta per il tuo obiettivo di sinterizzazione

Comprendere i principi del riscaldamento del forno sotto vuoto ti consente di adattare il processo al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima purezza per i metalli refrattari: La combinazione di un vuoto profondo e del riscaldamento a induzione di un crogiolo chimicamente compatibile (come il tungsteno) è il metodo definitivo.

- Se il tuo obiettivo principale è la ripetibilità e l'uniformità del processo: Il tuo successo dipende dalla sinergia tra il sistema del vuoto, un controller di temperatura preciso e un metodo di riscaldamento indiretto che garantisca una radiazione termica uniforme.

- Se stai risolvendo problemi di risultati incoerenti: Indaga immediatamente sulla stabilità del tuo vuoto durante il ciclo di riscaldamento, sull'accuratezza dei tuoi sensori di temperatura (termocoppie) e sull'integrità fisica dei tuoi elementi riscaldanti o del crogiolo.

Padroneggiando questi principi di vuoto, generazione di calore e trasferimento termico, ottieni il controllo completo sulle proprietà finali del tuo materiale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Creazione del vuoto | Rimuove l'aria per prevenire l'ossidazione e la contaminazione, consentendo atmosfere controllate. |

| Metodo di riscaldamento | Principalmente riscaldamento a induzione tramite campi elettromagnetici; l'alternativa è il riscaldamento a resistenza. |

| Trasferimento di calore | La radiazione dal crogiolo al pezzo in lavorazione garantisce una temperatura uniforme senza convezione. |

| Controlli chiave | Velocità di riscaldamento, livello di vuoto e compatibilità del materiale del crogiolo per una sinterizzazione ottimale. |

| Applicazioni | Ideale per metalli refrattari come tungsteno e titanio, garantendo elevata purezza e integrità strutturale. |

Ottimizza il tuo processo di sinterizzazione con le soluzioni avanzate di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Sia che tu abbia bisogno della massima purezza per i metalli refrattari o di una maggiore ripetibilità del processo, la nostra esperienza garantisce risultati superiori. Contattaci oggi per discutere come possiamo personalizzare un forno per i tuoi obiettivi specifici di sinterizzazione e migliorare le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale