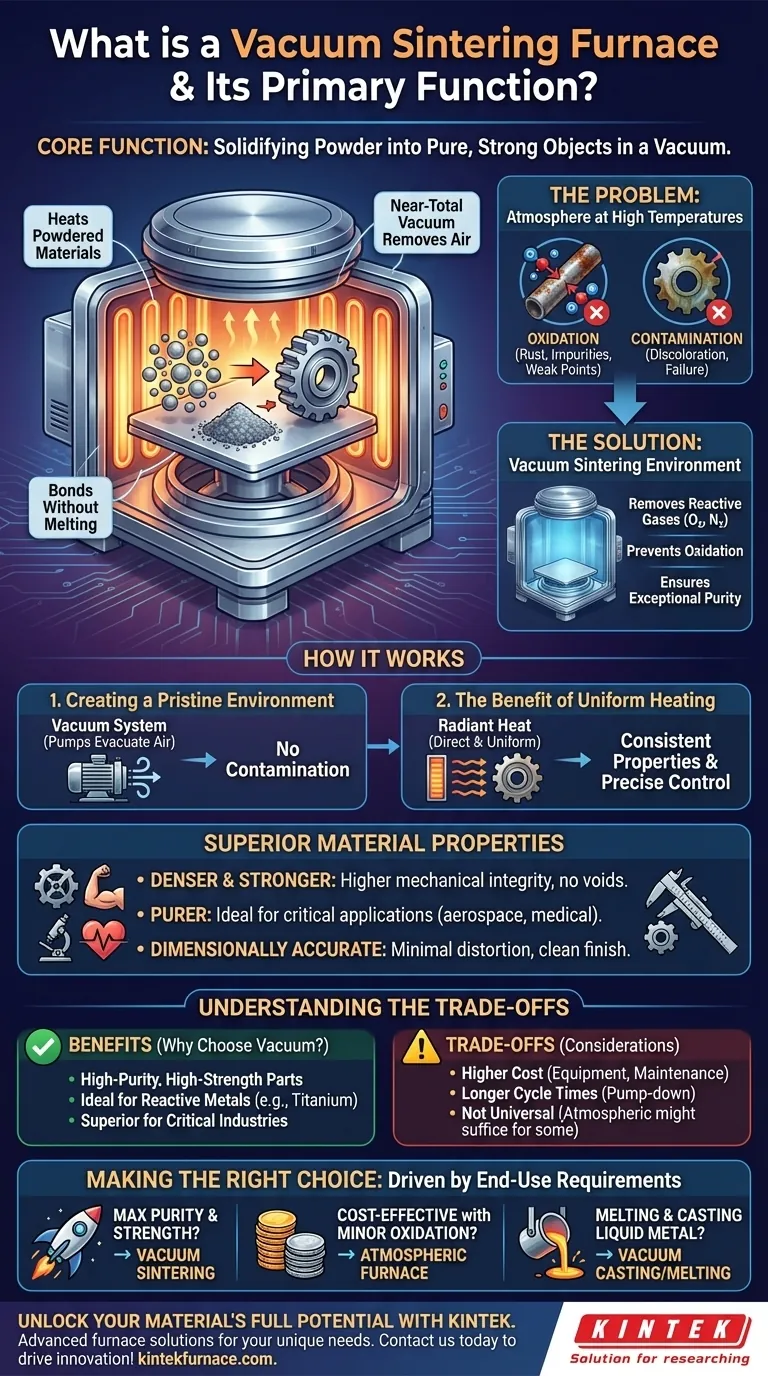

In sostanza, un forno a sinterizzazione sottovuoto è un forno industriale specializzato che riscalda materiali in polvere per legarli in un oggetto solido e denso senza fonderli. La sua funzione principale è eseguire questo processo in un vuoto quasi totale, che rimuove l'aria e altri gas reattivi per impedire che il materiale si ossidi o si contamini, garantendo che il prodotto finale sia eccezionalmente puro e resistente.

La sfida fondamentale nella produzione ad alta temperatura è che l'aria, normalmente innocua, diventa altamente reattiva e corrompe i materiali in lavorazione. Un forno a sinterizzazione sottovuoto risolve questo problema rimuovendo completamente l'atmosfera, creando un ambiente incontaminato per forgiare materiali con proprietà irraggiungibili con metodi convenzionali.

Il Problema Fondamentale: Perché l'Atmosfera è Importante nella Lavorazione ad Alta Temperatura

Per comprendere il valore di un forno sottovuoto, è necessario prima comprendere il problema che risolve. Alle alte temperature, l'ossigeno e l'azoto nell'aria che respiriamo non sono più inerti; reagiscono aggressivamente con la maggior parte dei materiali.

La Minaccia di Ossidazione e Contaminazione

Quando un materiale viene riscaldato in presenza di aria, si verifica l'ossidazione. Questa è la stessa reazione chimica della formazione di ruggine sul ferro, ma avviene quasi istantaneamente alle temperature di sinterizzazione.

Questa reazione introduce impurità, crea punti deboli all'interno della struttura del materiale e può portare a scolorimento o al fallimento completo del componente finale. Un ambiente sottovuoto rimuove fisicamente questi gas reattivi.

Comprendere il Processo di Sinterizzazione

La sinterizzazione è un processo termico per compattare e formare una massa solida di materiale dalla polvere senza fonderla fino al punto di liquefazione.

Immagina di pressare un pugno di sabbia: rimane sciolta. Ma se la riscaldi a una temperatura appena inferiore al suo punto di fusione, i singoli granelli inizieranno a fondersi nei loro punti di contatto. La sinterizzazione applica questo principio a materiali come polveri metalliche, ceramiche e compositi per creare parti solide e dense.

Come un Forno Sottovuoto Abilita una Sinterizzazione Superiore

Un forno a sinterizzazione sottovuoto è progettato specificamente per controllare le due variabili più critiche di questo processo: l'atmosfera e la temperatura.

Creare un Ambiente Incontaminato

La caratteristica distintiva del forno è il suo sistema di vuoto. Prima che inizi il riscaldamento, potenti pompe rimuovono l'aria dalla camera sigillata. Questa evacuazione previene l'ossidazione e la contaminazione da parte dei gas atmosferici, il che è fondamentale per metalli reattivi come il titanio o il tungsteno e per applicazioni che richiedono la massima purezza.

Il Vantaggio del Riscaldamento Uniforme

Il vuoto è anche un eccellente isolante termico. Questa proprietà consente agli elementi riscaldanti del forno di irradiare calore direttamente e uniformemente sulla parte senza l'interferenza delle correnti d'aria. Il risultato è un controllo della temperatura eccezionalmente preciso e stabile, vitale per ottenere proprietà uniformi del materiale in tutto il componente.

Il Risultato: Proprietà dei Materiali Superiori

Eliminando reazioni chimiche indesiderate e garantendo un riscaldamento uniforme, la sinterizzazione sottovuoto produce parti che sono:

- Più dense e Resistenti: Senza vuoti o impurità dovute ai gas intrappolati, la parte finale ha una maggiore resistenza meccanica e integrità.

- Più Pure: Il processo è ideale per creare impianti medici, componenti aerospaziali ed elettronica dove la purezza del materiale è un requisito non negoziabile.

- Dimensionalmente Accurate: L'ambiente controllato si traduce in una distorsione minima e una finitura superficiale brillante e pulita, spesso riducendo la necessità di post-lavorazione.

Comprendere i Compromessi

Sebbene potente, un forno a sinterizzazione sottovuoto non è sempre la scelta necessaria. I suoi vantaggi comportano chiari compromessi.

Il Costo della Purezza

I forni sottovuoto sono significativamente più complessi e costosi delle loro controparti atmosferiche. La necessità di camere a vuoto robuste, pompe ad alte prestazioni e sistemi di controllo sofisticati aumenta sia l'investimento iniziale che i costi di manutenzione continua.

Tempi di Ciclo del Processo Più Lunghi

Raggiungere un vuoto profondo non è istantaneo. La fase di "pompage" (svuotamento), in cui l'aria viene rimossa dalla camera prima che il riscaldamento possa iniziare, aggiunge tempo considerevole al ciclo di processo complessivo rispetto a un semplice forno atmosferico.

Non è una Soluzione Universale

Per molti materiali e applicazioni in cui una leggera ossidazione superficiale è accettabile o può essere rimossa in seguito, la spesa e la complessità di un forno sottovuoto sono eccessive. Forni più semplici che utilizzano un'atmosfera di gas protettivo (come argon o azoto) possono spesso fornire una soluzione sufficiente e più economica.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a sinterizzazione sottovuoto dovrebbe essere guidata dai requisiti di utilizzo finale del componente che si sta creando.

- Se il tuo obiettivo principale è produrre parti di elevata purezza e alta resistenza da polveri (ad esempio, utensili in carburo, impianti medici, titanio di grado aerospaziale): la sinterizzazione sottovuoto è la scelta definitiva per prevenire la contaminazione e ottenere la massima densità.

- Se il tuo obiettivo principale è la produzione economica di materiali in cui una certa ossidazione superficiale è accettabile (ad esempio, alcuni pezzi in acciaio): un forno atmosferico o un forno più semplice a gas protettivo è probabilmente una soluzione più pratica ed economica.

- Se il tuo obiettivo principale è fondere e colare metallo liquido in uno stampo: hai bisogno di un forno a colata o fusione sottovuoto, che è uno strumento diverso progettato per la lavorazione in fase liquida, non per la sinterizzazione allo stato solido.

In definitiva, padroneggiare l'ambiente atmosferico è la chiave per sbloccare il pieno potenziale dei materiali avanzati.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Principale | Riscalda materiali in polvere sottovuoto per legarli in oggetti solidi e densi senza fonderli, prevenendo ossidazione e contaminazione. |

| Vantaggi Chiave | Produce parti di elevata purezza, resistenti e dimensionalmente accurate; ideale per metalli reattivi e applicazioni critiche. |

| Applicazioni Comuni | Utilizzato nell'aerospaziale, negli impianti medici, nell'elettronica e nella produzione di utensili in carburo. |

| Compromessi | Costo più elevato e tempi di ciclo più lunghi rispetto ai forni atmosferici; ideale per esigenze di purezza critiche. |

Sblocca il Pieno Potenziale dei Tuoi Materiali con KINTEK

Stai riscontrando problemi di ossidazione o contaminazione nei tuoi processi ad alta temperatura? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che comprende forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con i tuoi requisiti sperimentali, offrendo purezza, resistenza ed efficienza superiori per settori come l'aerospaziale, il medicale e l'elettronica.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi per discutere di come i nostri forni a sinterizzazione sottovuoto possono risolvere le tue sfide sui materiali e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco