In sintesi, un forno per carbocementazione sottovuoto indurisce la superficie delle parti in acciaio creando prima un ambiente pulito e privo di ossigeno e poi introducendo con precisione un gas ricco di carbonio. Il processo prevede il riscaldamento dell'acciaio in vuoto per prevenire reazioni indesiderate, seguito da una fase di "boost" controllata in cui un gas idrocarburico fornisce carbonio, e una fase di "diffusione" in cui quel carbonio viene spinto più in profondità nella superficie del pezzo. Questo crea uno strato esterno duro e resistente all'usura, mantenendo un nucleo più morbido e duttile.

Il principio fondamentale non è solo il riscaldamento, ma una reazione chimica attentamente controllata. Il ruolo primario del vuoto è agire come una base perfetta, ultra-pulita, assicurando che gli atomi di carbonio introdotti siano gli unici elementi attivi che reagiscono con la superficie dell'acciaio per risultati altamente prevedibili e superiori.

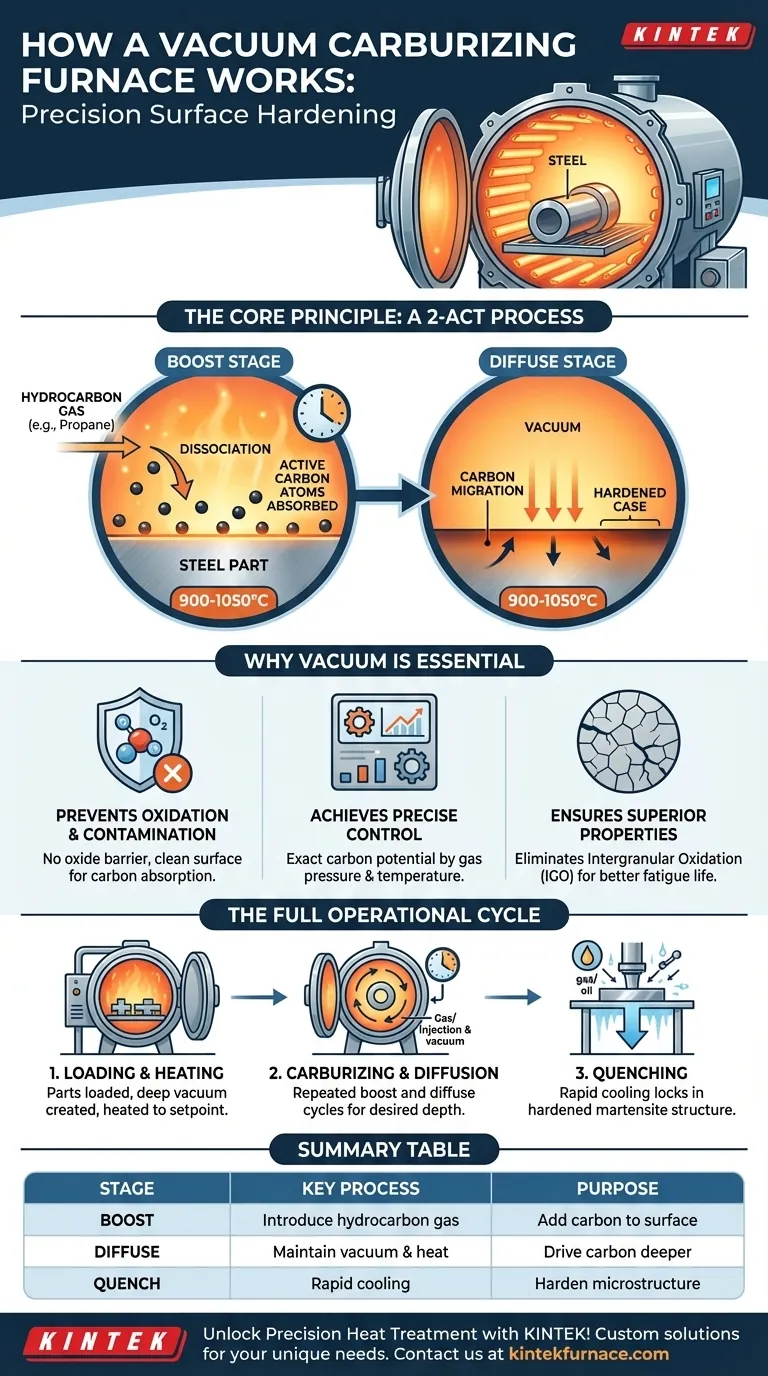

Il Principio Fondamentale: Un Processo in Due Fasi

La carbocementazione sottovuoto è un processo di tempra superficiale che altera fondamentalmente la chimica superficiale dell'acciaio. Opera in due fasi distinte ma complementari: i cicli di "boost" e di "diffusione", entrambi eseguiti ad alte temperature (tipicamente 900-1050°C).

La Fase di "Boost": Introduzione del Carbonio

Una volta che il forno raggiunge la temperatura target sotto vuoto, inizia la fase di boost. Una piccola quantità, precisamente misurata, di un gas idrocarburico, come propano o acetilene, viene introdotta nella camera a bassa pressione.

Il calore intenso fa sì che questo gas si scomponga, o dissoci, rilasciando atomi di carbonio altamente attivi. Questi atomi vengono poi prontamente assorbiti dalla superficie pulita e calda del pezzo in acciaio.

La Fase di "Diffusione": Spingere il Carbonio Più in Profondità

Dopo un periodo prestabilito, il flusso di gas idrocarburico viene interrotto e il forno viene nuovamente evacuato. Questa è la fase di diffusione.

Nessun nuovo carbonio viene aggiunto alla superficie. Invece, l'alta temperatura viene mantenuta, permettendo all'alta concentrazione di atomi di carbonio sulla superficie immediata di migrare più in profondità nel materiale. Questo crea una transizione liscia e graduale nel contenuto di carbonio, formando lo "strato temprato" fino a una profondità specificata. Questi cicli di boost/diffusione possono essere ripetuti per ottenere un profilo di carbonio preciso.

Perché il Vuoto è Essenziale

L'uso del vuoto non è incidentale; è centrale per l'efficacia del processo e la qualità del prodotto finale. L'ambiente sottovuoto offre numerosi vantaggi critici rispetto alla tradizionale carbocementazione atmosferica.

Prevenzione dell'Ossidazione e della Contaminazione

La funzione primaria del vuoto è rimuovere l'aria, in particolare ossigeno e vapore acqueo, dalla camera di riscaldamento. Ciò previene la formazione di strati di ossido sulla superficie dell'acciaio.

Uno strato di ossido agirebbe come una barriera, bloccando o inibendo l'assorbimento del carbonio. Una superficie perfettamente pulita, ottenibile solo in vuoto, è essenziale per una carbocementazione uniforme ed efficiente.

Raggiungimento di un Controllo Preciso del Processo

In vuoto, l'atmosfera del forno è completamente controllata. Gli unici gas presenti sono quelli introdotti intenzionalmente.

Ciò consente una gestione estremamente precisa del potenziale di carbonio, ovvero la capacità dell'atmosfera di trasferire carbonio all'acciaio. Il processo è determinato unicamente dalla pressione del gas e dalla temperatura, rendendolo altamente ripetibile e prevedibile.

Garantire Proprietà del Materiale Superiori

L'assenza di ossigeno previene un difetto noto come ossidazione intergranulare (IGO), comune nella carbocementazione atmosferica. L'IGO può creare punti deboli microscopici nella struttura del grano del materiale, riducendo la vita a fatica.

Eliminando questo, la carbocementazione sottovuoto produce parti con una resistenza a fatica superiore e prestazioni complessive migliori.

Il Ciclo Operativo Completo

Le fasi di boost e diffusione sono il cuore del processo, ma si inseriscono in una sequenza operativa più ampia.

Fase 1: Caricamento e Riscaldamento

I pezzi vengono caricati nel forno. La camera viene sigillata e un potente sistema di vuoto aspira l'aria. Una volta raggiunto un vuoto profondo, gli elementi riscaldanti aumentano la temperatura del carico al setpoint.

Fase 2: Carbocementazione e Diffusione

Il forno esegue la serie pre-programmata di cicli di boost (iniezione di gas) e di diffusione (vuoto) fino al raggiungimento della profondità di tempra e del profilo di carbonio desiderati.

Fase 3: Tempra

Dopo la fase finale di diffusione, i pezzi devono essere raffreddati rapidamente (temprati) per fissare la microstruttura temprata desiderata (martensite).

I moderni forni a vuoto spesso integrano questo passaggio, utilizzando la tempra in gas ad alta pressione (HPGQ) o un bagno d'olio sigillato sottovuoto. Questo rapido raffreddamento trasforma la superficie ad alto contenuto di carbonio in uno strato molto duro e resistente all'usura.

Comprendere i Compromessi

Sebbene potente, la carbocementazione sottovuoto non è la soluzione per ogni applicazione. È importante comprenderne i limiti.

Costi di Attrezzatura e Manutenzione Più Elevati

I forni a vuoto sono tecnologicamente più complessi rispetto ai loro omologhi atmosferici. L'investimento iniziale è significativamente più alto e la manutenzione di pompe a vuoto, guarnizioni e sistemi di controllo richiede competenze specializzate.

Tempi di Ciclo Potenzialmente Più Lunghi

La necessità di pompare la camera fino a un vuoto profondo all'inizio del ciclo può aggiungere tempo rispetto al semplice spurgo di un forno atmosferico con gas. Tuttavia, la capacità di operare a temperature più elevate spesso compensa questo, riducendo il tempo necessario per le fasi di carbocementazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di trattamento termico corretto dipende interamente dai requisiti di prestazione e dai vincoli di costo del componente.

- Se il tuo obiettivo principale è ottenere prestazioni elevate, geometrie complesse o parti sensibili alla distorsione: La carbocementazione sottovuoto è la scelta superiore per la sua pulizia, precisione e capacità di produrre parti con una maggiore vita a fatica.

- Se il tuo obiettivo principale è la produzione in grandi volumi e a basso costo di componenti semplici: La carbocementazione atmosferica tradizionale può rimanere una soluzione più conveniente, a condizione che il minor controllo del processo e il rischio di IGO siano accettabili.

Comprendere i principi della carbocementazione sottovuoto ti consente di specificare il trattamento termico ottimale per ottenere proprietà del materiale superiori e prestazioni finali del pezzo.

Tabella riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| Boost | Introduzione di gas idrocarburico (es. propano) | Aggiungere atomi di carbonio alla superficie dell'acciaio |

| Diffusione | Mantenere il vuoto e il calore | Spingere il carbonio più in profondità per una profondità di tempra uniforme |

| Tempra | Raffreddamento rapido (es. gas o olio) | Indurire la microstruttura superficiale |

Sblocca la precisione del trattamento termico con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori con soluzioni di carbocementazione sottovuoto su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore