Un forno resistente alle alte temperature stabilisce un ambiente termico controllato con precisione. Crea un'impostazione di temperatura costante, specificamente intorno ai 1250°C, che viene mantenuta per periodi prolungati da 5 a 15 ore. Questa stabilità fornisce le condizioni cinetiche essenziali richieste per alterare la microstruttura interna dell'acciaio H13.

Il forno agisce come catalizzatore per il cambiamento microstrutturale mantenendo un ambiente stabile ad alta energia. Questa specifica esposizione termica è fondamentale per sciogliere i carbonitruri instabili e raffinare la composizione dell'acciaio per prestazioni ottimali.

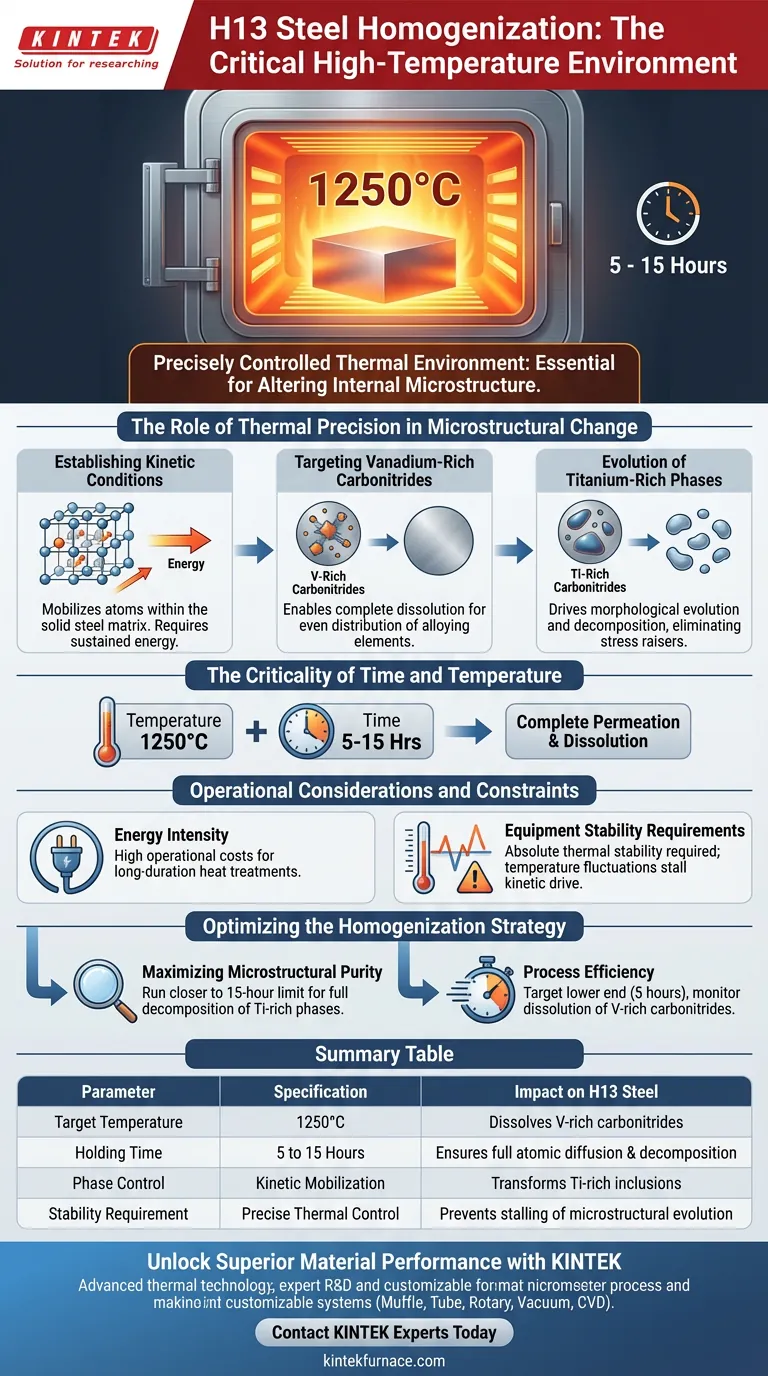

Il Ruolo della Precisione Termica nel Cambiamento Microstrutturale

Per capire perché questo ambiente è critico, bisogna guardare oltre il semplice riscaldamento. Il forno fornisce lo stato energetico specifico richiesto per manipolare la chimica complessa dell'acciaio H13.

Stabilire le Condizioni Cinetici

L'omogeneizzazione è un processo controllato dalla diffusione che non avviene istantaneamente.

Il forno fornisce le condizioni cinetiche necessarie per mobilizzare gli atomi all'interno della matrice di acciaio solido. Senza questo apporto energetico sostenuto, le modifiche chimiche richieste per l'omogeneizzazione semplicemente non si verificherebbero.

Targeting dei Carbonitruri Ricchi di Vanadio

L'acciaio H13 contiene spesso fasi instabili che possono compromettere le sue proprietà meccaniche.

L'ambiente ad alta temperatura costante consente la completa dissoluzione dei carbonitruri ricchi di vanadio. Sciogliendo questi precipitati, il forno garantisce che gli elementi di lega siano distribuiti uniformemente in tutta la matrice di acciaio.

Evoluzione delle Fasi Ricche di Titanio

Le inclusioni ricche di titanio sono notoriamente difficili da gestire nella lavorazione dell'acciaio.

L'ambiente del forno guida l'evoluzione morfologica e la decomposizione di questi carbonitruri ricchi di titanio. Questa trasformazione è essenziale per eliminare i concentratori di stress e migliorare la qualità complessiva del materiale.

La Criticità di Tempo e Temperatura

La sola temperatura non è sufficiente; anche la durata dell'esposizione è ugualmente vitale.

Il forno mantiene il setpoint di 1250°C per da 5 a 15 ore. Questa finestra estesa garantisce che i processi di dissoluzione e decomposizione abbiano tempo sufficiente per permeare l'intera sezione trasversale dell'acciaio.

Considerazioni Operative e Vincoli

Sebbene il forno resistente alle alte temperature sia essenziale per questo processo, ci sono compromessi intrinseci che devono essere gestiti.

Intensità Energetica

Mantenere 1250°C per un massimo di 15 ore richiede un significativo apporto energetico.

Gli operatori devono bilanciare la necessità di una completa omogeneizzazione rispetto agli alti costi operativi associati a trattamenti termici di così lunga durata.

Requisiti di Stabilità dell'Attrezzatura

Il processo richiede una stabilità termica assoluta.

Se il forno fluttua significativamente al di sotto della temperatura target, la spinta cinetica potrebbe arrestarsi. Ciò potrebbe comportare una dissoluzione incompleta dei carbonitruri, rendendo il trattamento inefficace.

Ottimizzazione della Strategia di Omogeneizzazione

Ottenere i migliori risultati con l'acciaio H13 richiede la personalizzazione dei parametri del forno in base ai requisiti specifici del materiale.

- Se il tuo obiettivo principale è massimizzare la purezza microstrutturale: Assicurati che il processo venga eseguito più vicino al limite superiore di 15 ore per garantire la completa decomposizione delle ostinate fasi ricche di titanio.

- Se il tuo obiettivo principale è l'efficienza del processo: Punta all'estremità inferiore dello spettro temporale (5 ore) monitorando rigorosamente la completa dissoluzione dei carbonitruri più instabili ricchi di vanadio.

Il controllo termico preciso è la chiave non negoziabile per sbloccare il pieno potenziale strutturale dell'acciaio H13.

Tabella Riassuntiva:

| Parametro | Specifiche | Impatto sull'acciaio H13 |

|---|---|---|

| Temperatura Target | 1250°C | Scioglie i carbonitruri ricchi di vanadio |

| Tempo di Mantenimento | Da 5 a 15 Ore | Garantisce la completa diffusione atomica e decomposizione |

| Controllo di Fase | Mobilizzazione Cinetica | Trasforma le inclusioni ricche di titanio |

| Requisito di Stabilità | Controllo Termico Preciso | Previene l'arresto dell'evoluzione microstrutturale |

Sblocca Prestazioni Superiori del Materiale con KINTEK

La precisione è il fattore non negoziabile nell'omogeneizzazione dell'acciaio H13. KINTEK fornisce la tecnologia termica avanzata necessaria per ottenere una perfetta purezza microstrutturale. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura.

I nostri forni garantiscono la stabilità assoluta richiesta per trattamenti termici di lunga durata, aiutandoti a ridurre gli sprechi energetici massimizzando la qualità del materiale. Pronto a ottimizzare il tuo processo di trattamento termico?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché utilizzare il congelamento con azoto liquido e l'essiccazione a freddo sotto vuoto per l'idratazione di cemento e biomassa? Preserva la Microstruttura Ora

- Perché è necessario un forno a temperatura costante industriale per la polimerizzazione dei pad termici? Garantire una reticolazione polimerica superiore

- Perché il gas argon è preferito ad altri gas inerti? Scopri il suo equilibrio ottimale per l'uso industriale

- Come rivelano i sistemi termici i meccanismi anti-scheggiatura nel calcestruzzo CDE? Esplora la resilienza dei materiali avanzati

- Perché un forno di essiccazione sotto vuoto da laboratorio è essenziale per il metodo di rigonfiamento-incapsulamento-restringimento? Qualità del film bloccato

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Qual è lo scopo principale della macinazione a umido di 24 ore per le ceramiche SSBSN? Raggiungere l'omogeneità su scala atomica

- In che modo i cicli segmentati di riscaldamento e raffreddamento influiscono sulla sintesi assistita da microonde di ossido di ferro bidimensionale (Fe2O3)?