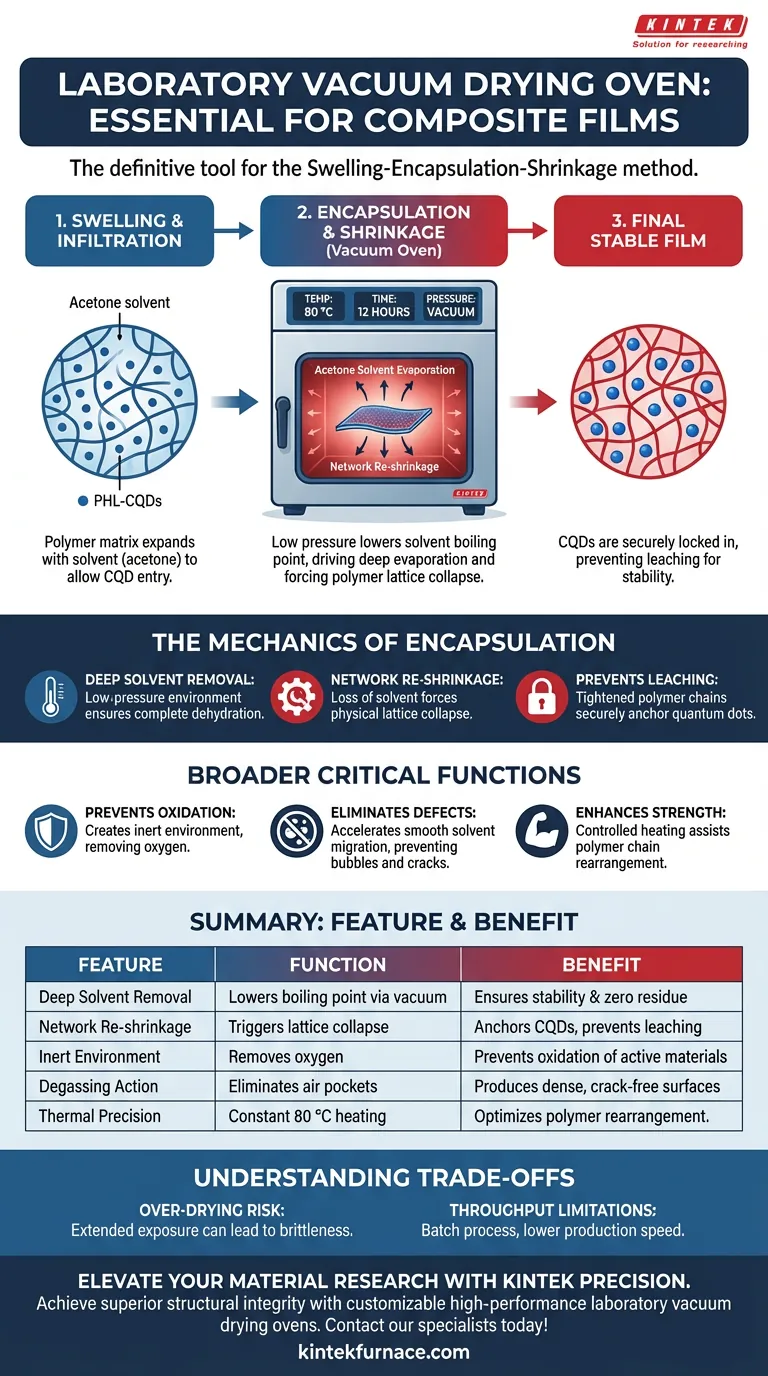

Un forno di essiccazione sotto vuoto da laboratorio è lo strumento definitivo per garantire l'integrità strutturale e la stabilità chimica dei film compositi preparati tramite il metodo di rigonfiamento-incapsulamento-restringimento.

In particolare, guida la fase finale critica in cui il film di poliuretano impregnato viene cotto a 80 °C sotto vuoto per 12 ore. Questo processo forza la completa rimozione del solvente acetone, causando il ri-restringimento della rete polimerica rigonfiata e ancorando saldamente i punti quantici di carbonio a base di Floroglucinolo (PHL-CQD) incorporati, impedendone efficacemente la fuoriuscita durante l'uso futuro.

Concetto chiave Il forno di essiccazione sotto vuoto agisce sia come meccanismo di purificazione che di blocco. Abbassando il punto di ebollizione dei solventi all'interno della matrice polimerica, garantisce una completa disidratazione senza danni termici, guidando contemporaneamente il collasso reticolare fisico necessario per incapsulare permanentemente le molecole ospiti all'interno del film ospite.

La meccanica dell'incapsulamento e del restringimento

Il metodo di rigonfiamento-incapsulamento-restringimento si basa su un delicato equilibrio tra l'espansione della rete di un polimero per inserire additivi e il suo successivo collasso per bloccarli. Il forno sotto vuoto è il motore di questo collasso.

Facilitare la rimozione profonda del solvente

In questo metodo specifico, la matrice polimerica viene rigonfiata con un solvente come l'acetone per consentire l'infiltrazione dei punti quantici. Il forno sotto vuoto crea un ambiente a bassa pressione che abbassa il punto di ebollizione dell'acetone.

Ciò consente al solvente di evaporare in modo efficiente dall'interno della matrice polimerica. Garantisce che non rimanga solvente residuo che possa interferire con le proprietà chimiche finali del materiale.

Promuovere il ri-restringimento della rete

La rimozione del solvente non riguarda solo la purificazione; è il fattore scatenante del cambiamento strutturale. Mentre la pressione del vuoto estrae l'acetone, la rete di poliuretano rigonfiata perde il suo supporto interno.

Ciò costringe la rete a subire un ri-restringimento, collassando nuovamente al suo stato denso originale. Questa contrazione fisica è ciò che "intrappola" i PHL-CQD all'interno del film.

Prevenire la fuoriuscita tramite ancoraggio

Senza il restringimento indotto dal vuoto, i pori del polimero rimarrebbero troppo aperti, portando a compositi instabili. Il forno assicura che le catene polimeriche si stringano attorno ai punti quantici.

Ciò crea un sicuro ancoraggio meccanico. Il risultato è un film composito in cui i principi attivi sono bloccati in posizione, prevenendo la fuoriuscita durante le applicazioni pratiche.

Funzioni critiche più ampie dell'essiccazione sotto vuoto

Oltre al meccanismo specifico di restringimento, l'ambiente sottovuoto offre benefici essenziali che l'essiccazione atmosferica standard non può eguagliare.

Eliminazione di difetti e bolle

Il riscaldamento a pressione atmosferica spesso causa l'ebollizione violenta dei solventi o l'espansione delle sacche d'aria, creando crepe superficiali e bolle interne.

L'essiccazione sotto vuoto crea un ambiente a pressione negativa che accelera la migrazione dell'acqua residua e dei solventi traccia in modo fluido. Ciò previene microfori e garantisce che il film rimanga denso, piatto e strutturalmente solido.

Miglioramento della resistenza meccanica

L'ambiente di riscaldamento controllato di un forno sotto vuoto assiste nel riarrangiamento ordinato delle catene polimeriche. Rimuovendo lo stress interno nelle fasi finali della formazione del film, il forno migliora la resistenza meccanica complessiva del materiale.

Prevenzione dell'ossidazione

I forni standard espongono i materiali all'aria calda, che può degradare componenti sensibili. Un forno sotto vuoto rimuove l'aria dalla camera, creando un ambiente inerte.

Ciò è fondamentale per prevenire l'ossidazione di materiali attivi o polveri fini. Garantisce che la stabilità chimica dei componenti venga mantenuta durante tutto il processo di essiccazione.

Comprensione dei compromessi

Sebbene essenziale per questo metodo, l'essiccazione sotto vuoto introduce variabili specifiche che devono essere gestite per evitare di compromettere il campione.

Rischio di "essiccazione eccessiva" o fragilità

L'esposizione prolungata al calore e al vuoto può talvolta estrarre troppa umidità o plastificante da un polimero, portando potenzialmente a fragilità. È fondamentale attenersi al protocollo specifico (ad esempio, 12 ore a 80 °C) per evitare di degradare la flessibilità del polimero.

Limitazioni di produttività del processo

L'essiccazione sotto vuoto è intrinsecamente un processo batch. A differenza dei forni a nastro continuo, la camera deve essere sigillata e depressurizzata per ogni ciclo. Ciò limita la velocità di produzione, ma è un sacrificio necessario per l'alta fedeltà richiesta nella preparazione di compositi di laboratorio.

Fare la scelta giusta per il tuo obiettivo

Il metodo di rigonfiamento-incapsulamento-restringimento richiede precisione. I tuoi parametri di essiccazione specifici dovrebbero essere allineati con le tue metriche di prestazione finali.

- Se il tuo obiettivo principale è la durabilità e la longevità: Dai priorità al ciclo di vuoto completo di 12 ore per garantire il massimo restringimento della rete, che garantisce che i punti quantici siano ancorati e non fuoriescano nel tempo.

- Se il tuo obiettivo principale è la morfologia superficiale: Monitora attentamente la velocità di aumento del vuoto; applicare il vuoto troppo aggressivamente all'inizio può causare un rapido ebollizione del solvente che disturba la planarità della superficie prima che il film si solidifichi.

In definitiva, il forno di essiccazione sotto vuoto non è solo uno strumento di essiccazione; è un partecipante attivo nella produzione della microstruttura del tuo film composito.

Tabella riassuntiva:

| Caratteristica | Funzione nel rigonfiamento-incapsulamento-restringimento | Beneficio per il film composito |

|---|---|---|

| Rimozione profonda del solvente | Abbassa il punto di ebollizione dell'acetone tramite bassa pressione | Garantisce stabilità chimica e zero residui |

| Ri-restringimento della rete | Innesca il collasso reticolare dopo l'estrazione del solvente | Ancora saldamente i CQD per prevenire la fuoriuscita |

| Ambiente inerte | Rimuove ossigeno e contaminanti atmosferici | Previene l'ossidazione di materiali attivi sensibili |

| Azione di degasaggio | Elimina sacche d'aria interne e bolle | Produce superfici dense, piatte e prive di crepe |

| Precisione termica | Riscaldamento costante a 80 °C per cicli di 12 ore | Ottimizza il riarrangiamento delle catene polimeriche |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che solventi residui o incapsulamento instabile compromettano le prestazioni del tuo film composito. Supportato da R&S e produzione esperte, KINTEK offre forni di essiccazione sotto vuoto da laboratorio ad alte prestazioni insieme ai nostri sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per soddisfare i tuoi specifici protocolli di ricerca.

Pronto a ottenere una superiore integrità strutturale? Contatta oggi i nostri specialisti per trovare la soluzione ad alta temperatura perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Zoran Marković, Biljana M. Todorović Marković. Phloroglucinol-Based Carbon Quantum Dots/Polyurethane Composite Films: How Structure of Carbon Quantum Dots Affects Antibacterial and Antibiofouling Efficiency of Composite Films. DOI: 10.3390/polym16121646

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come fa un controller di temperatura PID ad alta precisione a garantire la qualità del biochar? Piroisi di lolla di teff master

- Perché uno stadio di riscaldamento/raffreddamento ad alta precisione è importante per gli studi sul 2D In2Se3? Garantire dati precisi sulla transizione di fase

- Quali sono le funzioni specifiche di una miscela di gas fluente H2/Ar al 5%? Riduzione Termica Master di Nanoparticelle

- Quali fattori influenzano il tempo e la temperatura del processo di ricottura? Ottimizza il tuo trattamento termico per risultati migliori

- Quali sono le differenze tra convezione per gravità e convezione meccanica nei forni da laboratorio? Scegli il tipo giusto per il tuo laboratorio

- Qual è lo scopo dell'utilizzo di un forno di ricottura continua? Ottimizzare la normalizzazione e le prestazioni dell'acciaio al silicio

- Quali sono i vantaggi delle apparecchiature PVD per film assorbitori solari? Raggiungere precisione nanometrica ed efficienza massima

- Quale ruolo svolge un reattore chimico a microonde nella sintesi di xerogel di carbonio? Controllo di precisione ed efficienza