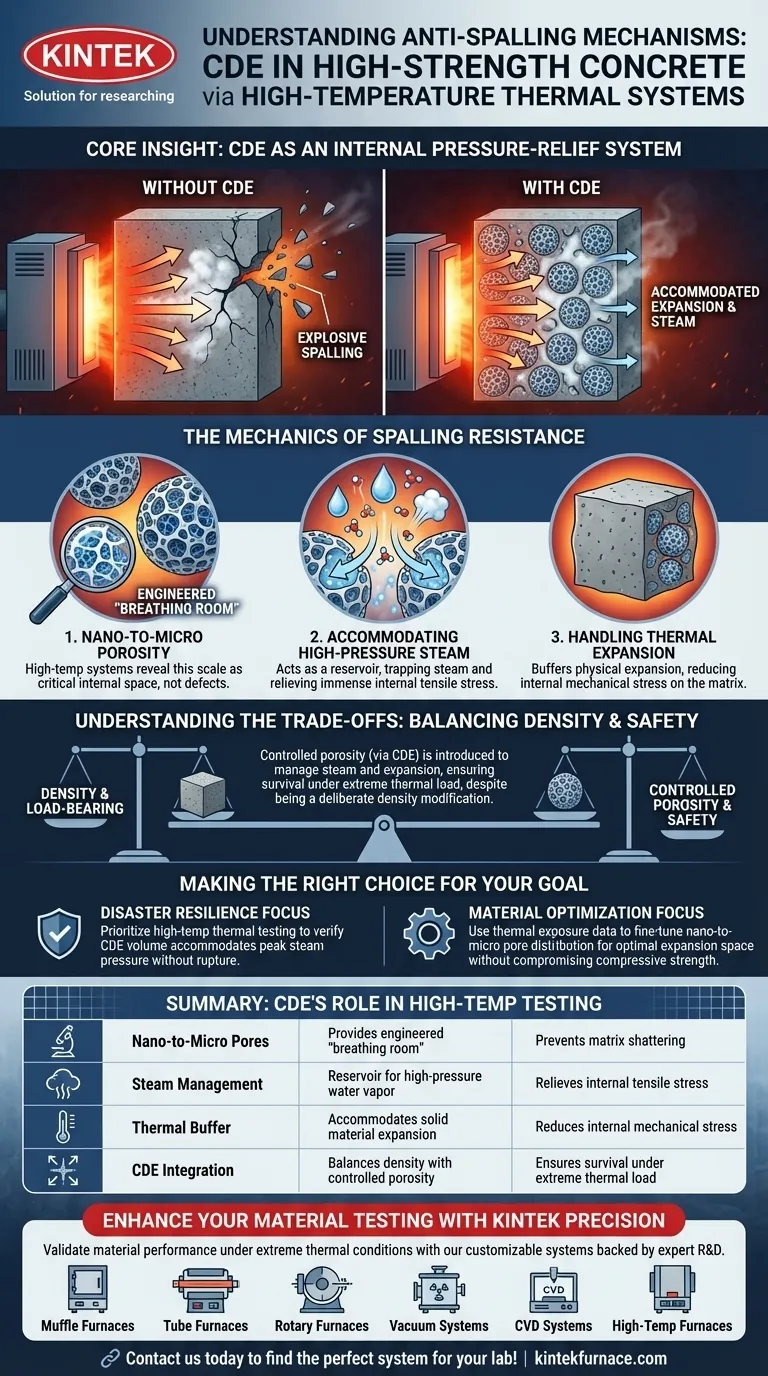

I sistemi termici ad alta temperatura fungono da strumento di convalida critico per comprendere come la terra diatomacea calcinata (CDE) agisca come meccanismo di sicurezza all'interno del calcestruzzo. Sottoponendo campioni di calcestruzzo ad alta resistenza a calore intenso, questi sistemi rivelano che l'architettura porosa su scala nano-micro del CDE fornisce uno spazio interno essenziale. Questo spazio vuoto accoglie il vapore ad alta pressione e l'espansione termica, prevenendo direttamente la modalità di cedimento catastrofico nota come scheggiatura esplosiva.

L'intuizione fondamentale è che il CDE funzioni come un sistema di sfogo della pressione interna. I test termici ad alta temperatura confermano che la sua struttura porosa consente al vapore in espansione e al materiale di occupare i vuoti interni anziché frantumare la matrice densa del calcestruzzo.

La meccanica della resistenza alla scheggiatura

La funzione della porosità nano-micro

Il riferimento principale evidenzia che l'efficacia del CDE risiede nella sua specifica scala strutturale. I sistemi ad alta temperatura consentono ai ricercatori di osservare il comportamento dei pori su scala nano-micro sotto stress.

Questi pori non sono difetti strutturali; sono "spazi di respiro" ingegnerizzati all'interno del materiale. Nel calcestruzzo ad alta resistenza, che è tipicamente molto denso, la presenza di questa specifica porosità è il fattore chiave durante un evento di incendio.

Accogliere il vapore ad alta pressione

Quando il calcestruzzo è esposto a un riscaldamento rapido, l'umidità interna vaporizza istantaneamente. Nel calcestruzzo standard ad alta resistenza, questo vapore crea un'immensa pressione interna perché non ha vie di fuga.

I sistemi termici dimostrano che il CDE fornisce lo spazio interno necessario. Questo spazio agisce come un serbatoio, intrappolando e trattenendo il vapore ad alta pressione in modo che non eserciti forze variabili che superino la resistenza a trazione del calcestruzzo.

Gestire l'espansione termica

Oltre al vapore acqueo, il materiale solido del calcestruzzo si espande quando riscaldato. Questa espansione termica può indurre uno stress significativo in una struttura rigida.

I test confermano che l'architettura porosa del CDE accoglie anche questa espansione fisica. Agisce efficacemente come una zona cuscinetto, assorbendo il cambiamento di volume e riducendo lo stress meccanico interno sulla matrice del calcestruzzo.

Comprendere i compromessi

Bilanciare densità e sicurezza

Il calcestruzzo ad alta resistenza è apprezzato per la sua densità e capacità portante. Tuttavia, la stessa caratteristica che lo rende resistente, la bassa permeabilità, lo rende suscettibile alla scheggiatura esplosiva.

Il compromesso rivelato da questi sistemi termici è la necessità di introdurre porosità controllata (tramite CDE) in un materiale progettato per essere non poroso. Sebbene questa architettura prevenga la scheggiatura gestendo vapore ed espansione, rappresenta una modifica deliberata della densità interna del calcestruzzo per garantirne la sopravvivenza sotto carichi termici estremi.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente il CDE nelle applicazioni di calcestruzzo ad alta resistenza, considera quanto segue in base ai tuoi obiettivi specifici:

- Se la tua priorità assoluta è la resilienza ai disastri: Dai priorità ai test con sistemi termici ad alta temperatura per verificare che il volume di CDE sia sufficiente ad accogliere la pressione di picco del vapore senza rotture.

- Se la tua priorità assoluta è l'ottimizzazione dei materiali: Utilizza i dati dell'esposizione termica per ottimizzare la distribuzione dei pori nano-micro, assicurandoti di consentire uno spazio di espansione appena sufficiente senza compromettere la resistenza alla compressione.

Utilizzando sistemi ad alta temperatura per convalidare la capacità porosa del CDE, trasformi una proprietà teorica del materiale in una caratteristica di sicurezza comprovata.

Tabella riassuntiva:

| Componente del meccanismo | Funzione nei test ad alta temperatura | Beneficio per l'integrità del materiale |

|---|---|---|

| Pori nano-micro | Fornisce "spazio di respiro" ingegnerizzato | Previene la frantumazione della matrice |

| Gestione del vapore | Serbatoio per vapore acqueo ad alta pressione | Allevia lo stress di trazione interno |

| Buffer termico | Accoglie l'espansione del materiale solido | Riduce lo stress meccanico interno |

| Integrazione CDE | Bilancia la densità con porosità controllata | Garantisce la sopravvivenza sotto carichi termici estremi |

Migliora i tuoi test sui materiali con la precisione KINTEK

Stai cercando di convalidare le prestazioni dei materiali in condizioni termiche estreme? Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia studiando i meccanismi anti-scheggiatura del calcestruzzo ad alta resistenza o sviluppando la prossima generazione di materiali resilienti, le nostre soluzioni termiche forniscono il controllo preciso e l'affidabilità di cui hai bisogno. Contattaci oggi stesso per trovare il sistema perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le caratteristiche di un reattore batch per la pirolisi della plastica? Una guida alla lavorazione versatile dei rifiuti

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per Fe2-N6 sintetizzato? Preserva le tue nanostrutture.

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Come viene tipicamente definito il vuoto in termini pratici? Comprendere la riduzione della pressione per le vostre applicazioni

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Quali sono i vantaggi dell'utilizzo di un essiccatore sottovuoto per la scoria di magnesio? Preservazione dell'integrità del campione

- Qual è il principio operativo di un liofilizzatore sottovuoto nella fabbricazione di aerogel di carbonio? Padroneggiare la sublimazione

- Come vengono controllati i livelli di impurità durante la sintesi della polvere di tantalio? Maestria nella riduzione magnesiotermica ad alta purezza