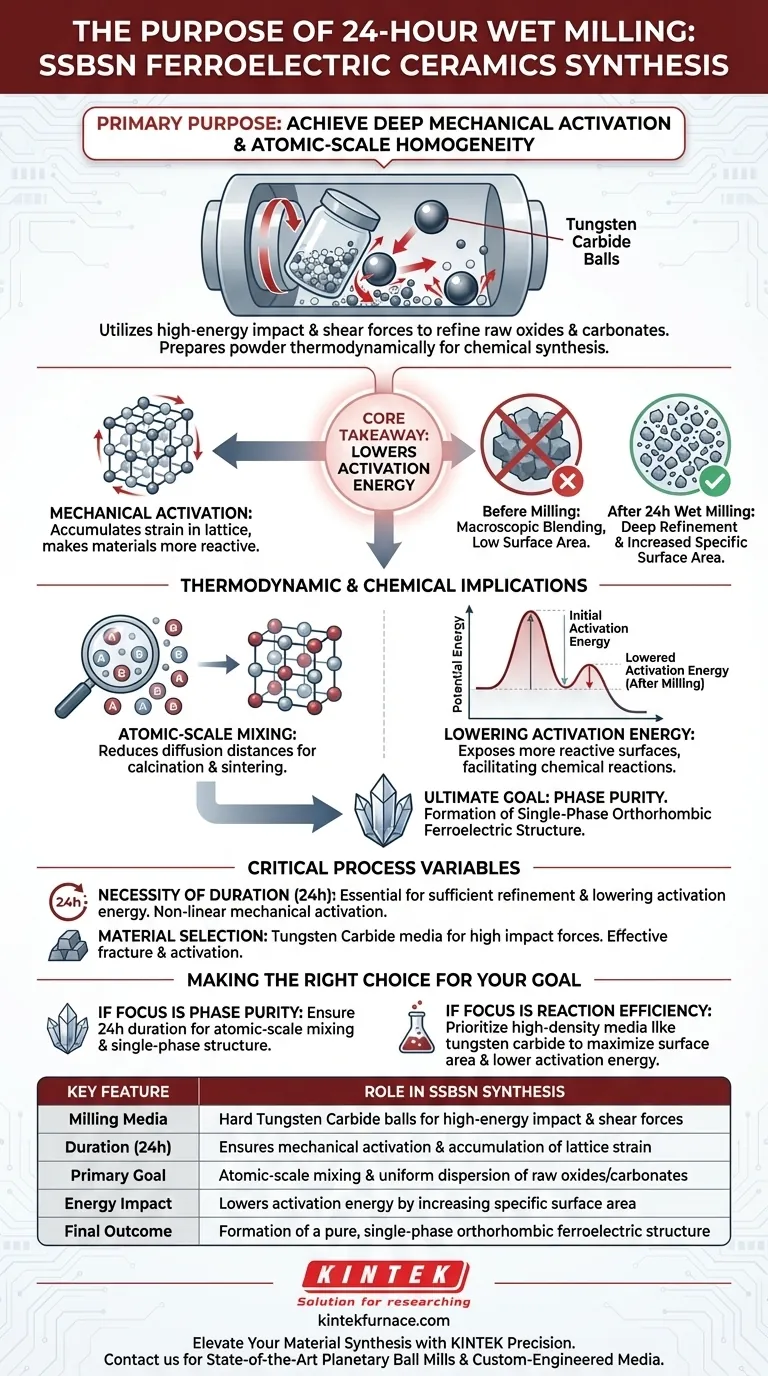

Lo scopo principale della macinazione a umido di 24 ore è ottenere una profonda attivazione meccanica e l'omogeneità su scala atomica delle materie prime.

Questo processo utilizza forze di impatto e taglio ad alta energia per raffinare ossidi e carbonati grezzi ben oltre la semplice riduzione delle dimensioni delle particelle. Sottoponendo la miscela a una macinazione prolungata con sfere di lega di carburo di tungsteno dure, il processo prepara termodinamicamente la polvere per una sintesi chimica di successo.

Concetto chiave Sebbene la riduzione delle particelle sia un risultato visibile, la funzione critica della macinazione a umido di 24 ore è abbassare l'energia di attivazione del sistema. Questo passaggio aumenta l'area superficiale specifica e garantisce una miscelazione uniforme, che è il prerequisito assoluto per la formazione di una struttura ortorombica pura e monofase nella ceramica finale.

La meccanica del raffinamento strutturale

Utilizzo di forze ad alta energia

Il mulino planetario a sfere opera generando una significativa energia cinetica. Si basa sulla collisione di sfere di lega di carburo di tungsteno dure per fornire intense forze di impatto e taglio alla polvere grezza.

Attivazione meccanica

Questa durata di 24 ore non è arbitraria; è necessaria per indurre l'attivazione meccanica. Ciò comporta l'accumulo di deformazione nel reticolo delle materie prime, rendendole più reattive e pronte per la trasformazione chimica.

Raffinamento profondo

Il processo si rivolge ai materiali carbonati e ossidi grezzi. Rompe gli agglomerati e frattura le particelle per ottenere un livello di raffinamento che la miscelazione standard non può replicare.

Implicazioni termodinamiche e chimiche

Miscelazione su scala atomica

Per ceramiche complesse come le SSBSN, la miscelazione macroscopica è insufficiente. La macinazione a umido garantisce che i componenti chimici siano miscelati uniformemente su scala atomica, riducendo le distanze di diffusione richieste durante la calcinazione e la sinterizzazione.

Abbassamento dell'energia di attivazione

Aumentando drasticamente l'area superficiale specifica della polvere, il processo di macinazione espone più superfici reattive. Ciò abbassa direttamente l'energia di attivazione richiesta per le successive reazioni chimiche.

Promozione della purezza di fase

L'obiettivo finale di queste modifiche termodinamiche è facilitare una specifica struttura cristallina. La polvere preparata è ottimizzata per formare una struttura ortorombica monofase, essenziale per le proprietà ferroelettriche del materiale.

Variabili critiche del processo

La necessità della durata

Il requisito specifico di un ciclo di 24 ore evidenzia la natura non lineare dell'attivazione meccanica. Ridurre questo intervallo di tempo rischia un raffinamento insufficiente, lasciando l'energia di attivazione troppo alta per raggiungere la purezza di fase durante le successive fasi di riscaldamento.

Selezione del materiale

L'uso di media in carburo di tungsteno è una scelta deliberata rispetto ad alternative più morbide. L'elevata durezza e densità di questa lega sono necessarie per generare le specifiche forze di impatto necessarie per fratturare e attivare efficacemente gli ossidi ceramici grezzi.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di ceramiche SSBSN di alta qualità, allinea i tuoi parametri di processo con i risultati desiderati del materiale:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che la durata della macinazione sia sufficiente (24 ore) per ottenere la miscelazione su scala atomica richiesta per una struttura ortorombica monofase.

- Se il tuo obiettivo principale è l'efficienza della reazione: Dai priorità all'uso di media ad alta densità come il carburo di tungsteno per massimizzare l'area superficiale specifica e abbassare l'energia di attivazione per i successivi trattamenti termici.

La sintesi di successo si basa sulla visione della macinazione non come una fase fisica, ma come un metodo di preparazione termodinamica.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo nella sintesi SSBSN |

|---|---|

| Media di macinazione | Sfere dure di carburo di tungsteno per forze di impatto e taglio ad alta energia |

| Durata (24 ore) | Garantisce l'attivazione meccanica e l'accumulo di deformazione del reticolo |

| Obiettivo principale | Miscelazione su scala atomica e dispersione uniforme di ossidi/carbonati grezzi |

| Impatto energetico | Abbassa l'energia di attivazione aumentando l'area superficiale specifica |

| Risultato finale | Formazione di una struttura ferroelettrica ortorombica pura e monofase |

Migliora la tua sintesi di materiali con KINTEK Precision

Le ceramiche ferroelettriche ad alte prestazioni come le SSBSN richiedono più di una semplice miscelazione standard; richiedono l'attivazione meccanica estrema che solo attrezzature di livello professionale possono fornire. KINTEK offre Mulini Planetari a Sfere, sistemi rotativi, sottovuoto e CVD all'avanguardia, tutti supportati da ricerca e sviluppo e produzione esperti per garantire che le tue polveri raggiungano una perfetta omogeneità su scala atomica.

Che tu abbia bisogno di media in carburo di tungsteno ingegnerizzati su misura o di forni ad alta temperatura per una sinterizzazione precisa, KINTEK è il tuo partner per ottenere strutture a fase pura. Ottimizza oggi stesso la tua ricerca di laboratorio: contattaci per una soluzione su misura!

Guida Visiva

Riferimenti

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un forno di essiccazione sotto vuoto per il pretrattamento della zeolite modificata? Preservare l'integrità dei pori per la cattura della CO2

- Perché è importante scegliere il giusto tipo di forno per il trattamento termico? Aumenta l'efficienza e la qualità nel tuo laboratorio o impianto

- Come le apparecchiature di sputtering al magnetron facilitano i film sottili di BSnO? Controllo di precisione per la regolazione del bandgap dei semiconduttori

- Perché è necessario un forno a essiccazione ad aria calda durante la modifica delle zeoliti? Garantire l'integrità strutturale e la precisione

- Qual è il meccanismo della miscela di vapore e aria utilizzata nel processo di decoking? Guida essenziale alle alte temperature di reazione

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Qual è la funzione di un forno di essiccazione ad aria calda da laboratorio nel trattamento del TiO2? Garantire una qualità uniforme delle nanoparticelle

- Qual è il ruolo dei gas inerti ad alta pressione nel processo HPB? Padronanza della stechiometria dei cristalli CZT