Alla base, la preferenza per l'argon in molte applicazioni industriali deriva dal suo equilibrio ottimale di tre fattori chiave: inerzia chimica, densità ed economicità. Mentre altri gas possono eccellere in una di queste aree, l'argon fornisce le prestazioni più versatili e affidabili per processi comuni come la saldatura e la fabbricazione di metalli senza gli svantaggi significativi delle sue alternative.

La decisione centrale nella scelta di un gas industriale non riguarda la ricerca di un gas "perfetto", ma la selezione di quello che offre le proprietà giuste per un processo specifico a un costo accettabile. L'argon raggiunge costantemente questo punto ottimale per un'ampia gamma di applicazioni critiche.

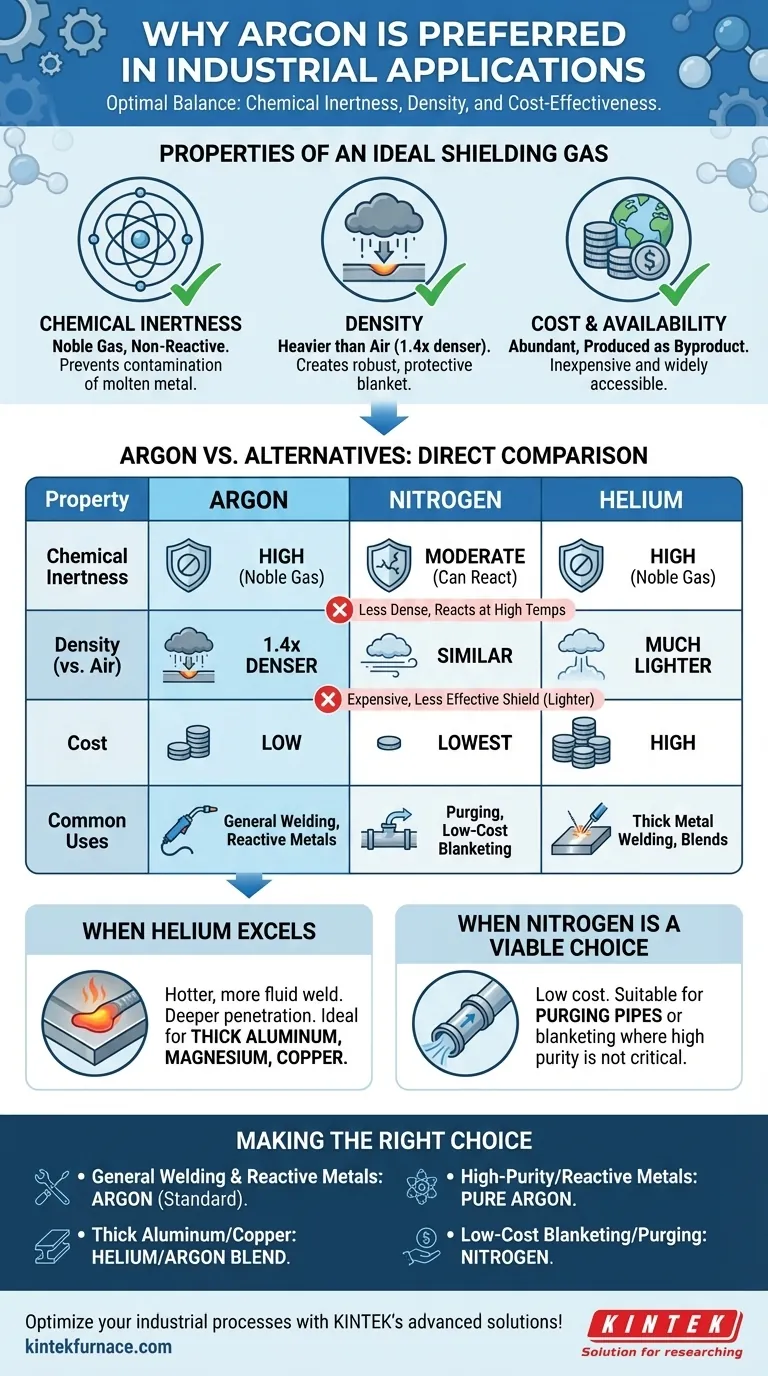

Le proprietà di un gas di protezione ideale

Per capire perché l'argon è così ampiamente utilizzato, dobbiamo prima definire cosa rende un gas industriale efficace, in particolare nel suo ruolo di gas di protezione nella saldatura e nella produzione.

Inerzia chimica: prevenire la contaminazione

La funzione primaria di un gas di protezione è proteggere un processo, come un bagno di saldatura fuso, dai gas atmosferici come ossigeno, azoto e vapore acqueo.

L'argon è un gas nobile, il che significa che ha uno strato elettronico esterno completo. Questo lo rende estremamente non reattivo, garantendo che non si combini chimicamente con il metallo fuso e non introduca difetti.

Densità: creare una coperta protettiva

Un gas di protezione efficace deve essere in grado di spostare fisicamente l'aria circostante.

L'argon è circa 1,4 volte più denso dell'aria e dell'azoto. Questa densità superiore gli consente di formare una "coperta" stabile e pesante sull'area di lavoro, fornendo una protezione più robusta con portate di gas inferiori rispetto ad alternative più leggere.

Costo e disponibilità: il vincolo pratico

Le prestazioni contano poco se il materiale è proibitivamente costoso o difficile da ottenere.

L'argon è il terzo gas più abbondante nell'atmosfera terrestre. Viene prodotto commercialmente come sottoprodotto della separazione criogenica dell'aria (lo stesso processo che produce ossigeno e azoto liquidi), rendendolo relativamente economico e ampiamente disponibile.

Argon vs. Le alternative: un confronto diretto

Sebbene esistano altri gas inerti, ognuno di essi presenta caratteristiche che li rendono meno adatti dell'argon per applicazioni generiche.

Perché non l'azoto?

L'azoto è molto abbondante e il gas inerte più economico disponibile. Tuttavia, presenta due limitazioni chiave.

Innanzitutto, è meno denso dell'argon, rendendolo uno schermo meno efficace. È necessario più gas per spostare l'aria, il che può compensare parte del suo vantaggio di costo.

In secondo luogo, sebbene in gran parte inerte, l'azoto può reagire con alcuni metalli ad alte temperature (come quelle in un arco di saldatura) per formare composti fragili chiamati nitruri, compromettendo l'integrità del materiale.

Perché non l'elio?

L'elio è anch'esso un gas nobile ed è completamente inerte. I suoi principali svantaggi sono il costo e le proprietà fisiche.

L'elio è significativamente più costoso e meno disponibile dell'argon, poiché viene estratto da giacimenti di gas naturale anziché dall'atmosfera.

È anche estremamente leggero, molto meno denso dell'aria. Ciò significa che sale rapidamente e fornisce uno schermo meno efficace, richiedendo portate molto più elevate per ottenere la stessa copertura dell'argon.

Comprendere i compromessi

Nessun singolo gas è la migliore scelta universale. La selezione dipende sempre dal materiale specifico, dal processo e dal risultato desiderato. Comprendere i limiti dell'argon è fondamentale per prendere una decisione informata.

Quando l'elio eccelle

Sebbene l'argon sia eccellente per l'uso generale, le proprietà fisiche dell'elio gli conferiscono un vantaggio in scenari di saldatura specifici.

L'elio produce un bagno di saldatura più caldo e più fluido con una penetrazione più profonda. Questo è altamente desiderabile quando si saldano sezioni spesse di metalli conduttivi come alluminio, magnesio o rame. Per queste applicazioni, una miscela di argon ed elio viene spesso utilizzata per bilanciare la stabilità dell'arco e l'apporto di calore.

Quando l'azoto è una scelta valida

Nonostante il suo potenziale di reattività, il basso costo dell'azoto lo rende adatto per usi specifici.

Viene spesso utilizzato per il purging dei tubi e come gas di copertura in applicazioni in cui l'elevata purezza non è la preoccupazione principale. In alcuni casi, viene intenzionalmente aggiunto in piccole quantità all'argon durante la saldatura di alcuni acciai inossidabili per migliorare le proprietà meccaniche.

Fare la scelta giusta per la tua applicazione

In definitiva, la scelta del gas deve essere guidata dalle tue specifiche esigenze tecniche e dal tuo budget.

- Se il tuo obiettivo principale è la saldatura generica di acciaio e metalli non reattivi: l'argon è lo standard industriale grazie alla sua eccellente protezione, all'arco stabile e al basso costo.

- Se il tuo obiettivo principale è la saldatura di alluminio o rame spessi: una miscela elio/argon è superiore per ottenere l'apporto di calore e la penetrazione di saldatura necessari.

- Se il tuo obiettivo principale è la produzione di alta purezza o la saldatura di metalli reattivi come il titanio: l'argon puro è non negoziabile per prevenire qualsiasi forma di contaminazione.

- Se il tuo obiettivo principale è la copertura o il purging a basso costo dove una leggera reattività è accettabile: l'azoto offre la soluzione più economica.

Scegliere il gas giusto è una variabile di processo critica che incide direttamente sulla qualità, l'efficienza e il costo del tuo lavoro.

Tabella riassuntiva:

| Proprietà | Argon | Azoto | Elio |

|---|---|---|---|

| Inerzia chimica | Alta (gas nobile) | Moderata (può reagire) | Alta (gas nobile) |

| Densità (vs. Aria) | 1.4x più denso | Simile | Molto più leggero |

| Costo | Basso | Il più basso | Alto |

| Usi comuni | Saldatura generale, metalli reattivi | Purging, copertura a basso costo | Saldatura di metalli spessi, miscele |

Ottimizza i tuoi processi industriali con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche: contattaci oggi per migliorare l'efficienza e la qualità nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master