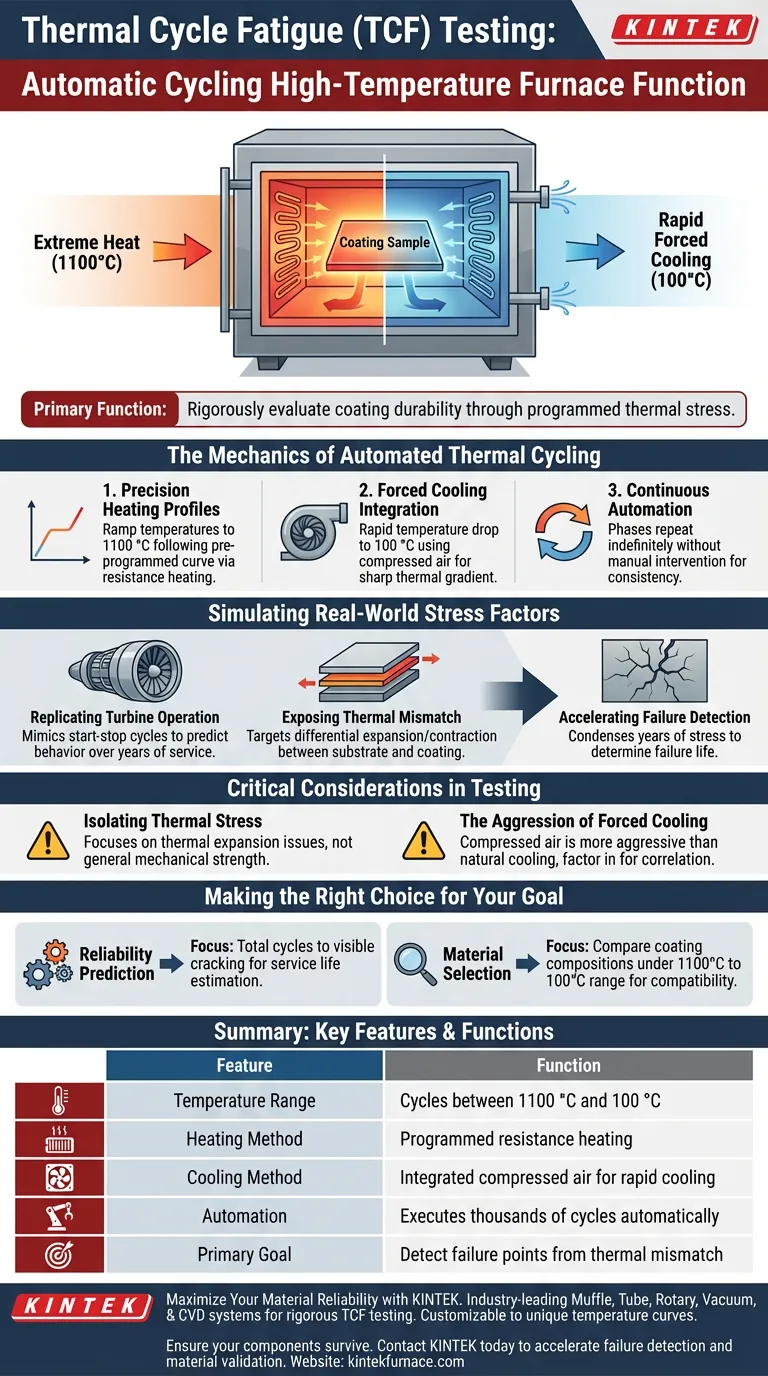

La funzione principale di un forno a resistenza di tipo a scatola ad alta temperatura a ciclo automatico è valutare rigorosamente la durabilità dei campioni di rivestimento attraverso uno stress termico programmato. Funziona eseguendo curve di controllo della temperatura preimpostate che alternano il campione tra calore estremo (raggiungendo tipicamente 1100 °C) e raffreddamento forzato rapido (scendendo a circa 100 °C).

Il valore fondamentale di questa attrezzatura risiede nella sua capacità di replicare i rigidi cicli operativi "start-stop" dei motori turbocompressi. Accelerando questi spostamenti termici in un ambiente controllato, espone i punti di cedimento causati da disadattamento termico, fornendo una metrica quantificabile per la durata e l'affidabilità previste del rivestimento.

La meccanica del ciclo termico automatizzato

Profili di riscaldamento di precisione

Il forno non mantiene semplicemente una temperatura statica. Utilizza il riscaldamento a resistenza per aumentare le temperature fino a 1100 °C seguendo una curva specifica e pre-programmata.

Integrazione del raffreddamento forzato

Per simulare i rapidi cali di temperatura riscontrati nelle operazioni del mondo reale, il sistema impiega aria compressa. Questo abbassa rapidamente la temperatura a 100 °C, creando un netto gradiente termico.

Automazione continua

La natura "automatica" del dispositivo consente a queste fasi di riscaldamento e raffreddamento di ripetersi indefinitamente senza intervento manuale. Ciò garantisce coerenza in centinaia o migliaia di cicli, il che è necessario per la validità statistica.

Simulazione di fattori di stress del mondo reale

Replicare il funzionamento della turbina

Le pale della turbina subiscono uno stress estremo ogni volta che un motore viene acceso (riscaldato) e spento (raffreddato). Questo forno imita questi specifici cicli di avvio-arresto per prevedere come si comporterà un componente nel corso degli anni di servizio.

Esporre il disadattamento termico

I materiali si espandono e si contraggono a velocità diverse quando vengono riscaldati. Questo dispositivo mira specificamente al "disadattamento termico" tra un substrato e il suo rivestimento.

Accelerare il rilevamento dei guasti

Condensando anni di stress termico in un periodo di test più breve, gli ingegneri possono determinare la "vita di guasto" di un rivestimento. Ciò impedisce che materiali inaffidabili passino alla fase di produzione.

Considerazioni critiche nei test

Isolamento dello stress termico

È importante riconoscere che questo test isola i problemi di espansione e contrazione termica. Mira specificamente all'integrità del legame tra gli strati piuttosto che alla resistenza meccanica generale.

L'aggressività del raffreddamento forzato

L'uso di aria compressa crea uno shock più aggressivo rispetto al raffreddamento naturale. Sebbene efficiente per i test, questa intensità deve essere considerata quando si correlano i risultati di laboratorio con i dati sul campo.

Fare la scelta giusta per il tuo obiettivo

Per ottenere il massimo dai test di fatica a ciclo termico, allinea il tuo approccio ai tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è la previsione dell'affidabilità: Concentrati sul numero totale di cicli che il campione sopravvive prima che si verifichino crepe visibili per stimare la vita utile.

- Se il tuo obiettivo principale è la selezione dei materiali: Confronta come diverse composizioni di rivestimento gestiscono l'intervallo specifico da 1100 °C a 100 °C per identificare la corrispondenza termica più compatibile.

La convalida della compatibilità termica attraverso cicli rigorosi è l'unico modo per garantire l'integrità del rivestimento nelle condizioni estreme operative delle turbine.

Tabella riassuntiva:

| Caratteristica | Funzione nei test TCF |

|---|---|

| Intervallo di temperatura | Cicli tra 1100 °C (riscaldamento) e 100 °C (raffreddamento) |

| Metodo di riscaldamento | Riscaldamento a resistenza programmato per profili di rampa precisi |

| Metodo di raffreddamento | Aria compressa integrata per un rapido raffreddamento forzato |

| Automazione | Esegue migliaia di cicli senza intervento manuale |

| Obiettivo principale | Rilevare i punti di guasto causati dal disadattamento dell'espansione termica |

Massimizza l'affidabilità dei tuoi materiali con KINTEK

Non lasciare l'integrità dei tuoi rivestimenti al caso. KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD leader del settore, progettati specificamente per gestire le rigorose esigenze dei test di fatica a ciclo termico. Supportati da R&S esperti e produzione di livello mondiale, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue curve di temperatura e i requisiti di raffreddamento unici.

Assicurati che i tuoi componenti sopravvivano agli ambienti più difficili. Contatta KINTEK oggi stesso per discutere le tue esigenze di test e scoprire come le nostre soluzioni termiche di precisione possono accelerare il tuo rilevamento dei guasti e la convalida dei materiali.

Guida Visiva

Riferimenti

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come una fornace di resistenza alle alte temperature facilita la valutazione della resistenza al fuoco dei provini di malta?

- Quali sono le proprietà di isolamento termico dell'argon nelle applicazioni in forno? Sblocca la purezza e l'efficienza dei materiali

- Qual è il ruolo fondamentale di un forno a pirolisi nel riciclaggio dei rifiuti di preimpregnati di grado aerospaziale? Ottenere un recupero di alto valore

- Come funzionano i sistemi di controllo della temperatura nei forni a atmosfera? Assicurare un trattamento termico preciso per risultati superiori

- Quali tipi di gas sono comunemente usati nei forni ad atmosfera e perché? Ottimizza il tuo processo di trattamento termico

- Qual è la funzione di un'atmosfera di Argon ad alta pressione? Padronanza della purezza di leghe complesse con fusione di precisione

- Quali sono i vantaggi di un'atmosfera riducente a idrogeno per i pezzi MIM in acciaio inossidabile? Ottenere un'integrità superiore

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati