In sostanza, un forno a ricottura a cassa con atmosfera controllata genera calore attraverso la resistenza elettrica. Una potente corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati all'interno della camera del forno. Poiché la corrente incontra resistenza da parte di questi materiali, l'energia elettrica viene convertita direttamente in energia termica, innalzando la temperatura interna ai livelli precisi richiesti per la ricottura o altri trattamenti termici.

L'intuizione cruciale non è solo *come* il forno genera calore, ma come lo *controlla*. Il sistema è una partnership precisa tra elementi riscaldanti elettrici ad alta potenza e un sofisticato ciclo di controllo digitale che garantisce il raggiungimento e il mantenimento del profilo di temperatura esatto richiesto per il trattamento di materiali sensibili.

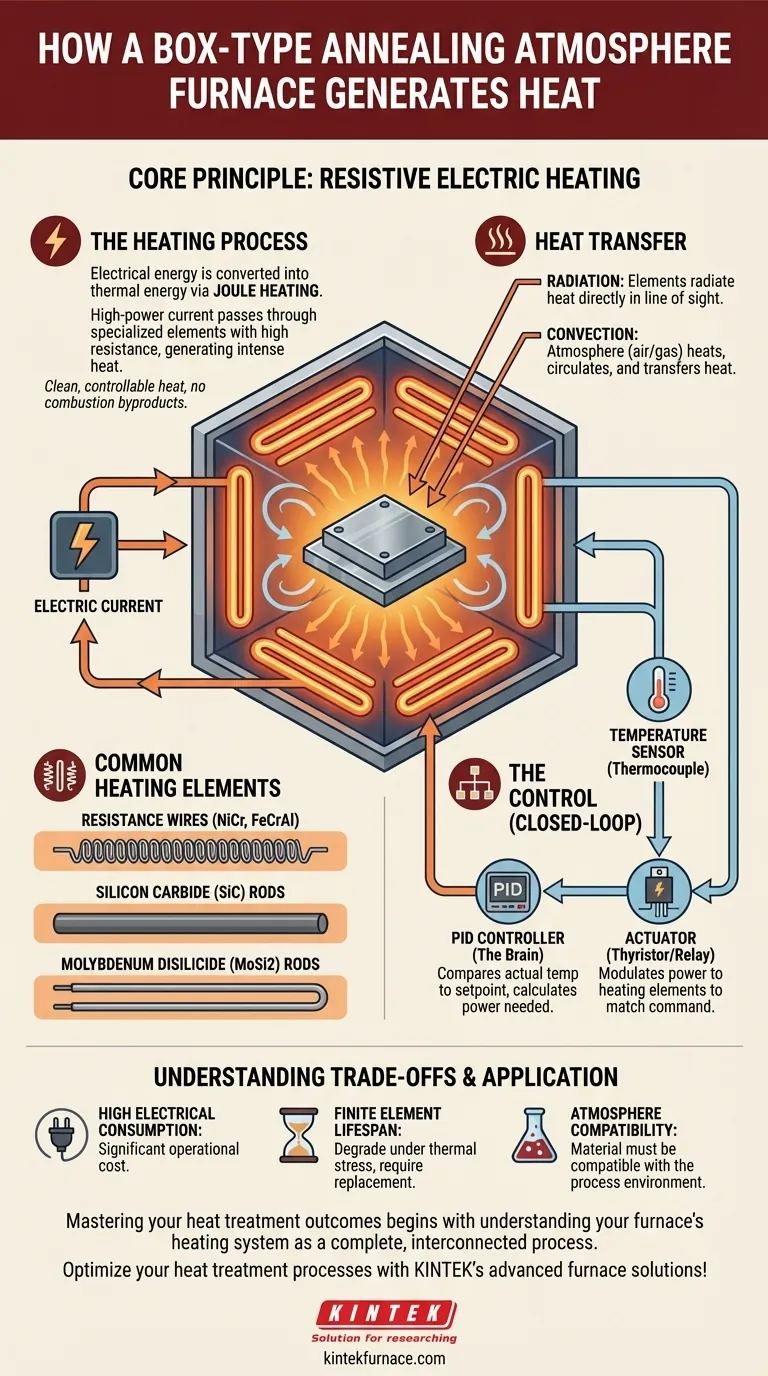

Il Principio Fondamentale: Riscaldamento Elettrico Resistivo

L'intero processo di riscaldamento è governato da un principio fisico fondamentale: la conversione dell'energia elettrica in energia termica. Questo metodo fornisce un calore pulito e controllabile senza i sottoprodotti della combustione.

Dall'Elettricità al Calore

Il forno opera secondo il principio del riscaldamento Joule. Quando l'elettricità scorre attraverso un conduttore, una parte dell'energia viene dispersa sotto forma di calore a causa della resistenza elettrica del materiale. In questo tipo di forno, questa "dispersione" è l'effetto desiderato.

Gli elementi riscaldanti sono progettati per avere una resistenza specifica e elevata. Ciò assicura che, quando viene applicata una grande corrente, diventino intensamente caldi, fungendo da fonte di calore primaria per l'intera camera.

Elementi Riscaldanti Comuni

La scelta dell'elemento riscaldante dipende dalla temperatura massima del forno e dall'ambiente chimico. I tipi più comuni includono:

- Fili Resistivi: Tipicamente realizzati con leghe di nichel-cromo (NiCr) o ferro-cromo-alluminio (FeCrAl), questi sono utilizzati per applicazioni a temperature medio-basse.

- Barre di Carburo di Silicio (SiC): Si tratta di elementi ceramici robusti in grado di raggiungere temperature più elevate rispetto agli elementi a filo e sono comuni in molte applicazioni industriali.

- Barre di Disilicuro di Molibdeno (MoSi2): Utilizzati per applicazioni ad altissima temperatura, questi elementi possono funzionare in modo efficiente all'aria o in atmosfere specifiche, fornendo un riscaldamento rapido.

Garantire l'Uniformità: Trasferimento di Calore e Posizionamento degli Elementi

Generare calore è solo metà della battaglia; distribuirlo uniformemente è fondamentale per un trattamento efficace dei materiali. Il forno è progettato per garantire che il pezzo raggiunga una temperatura uniforme.

Come il Calore Raggiunge il Pezzo

Il calore viene trasferito dagli elementi al materiale attraverso due meccanismi principali:

- Irraggiamento: Gli elementi caldi irradiano energia termica in tutte le direzioni, riscaldando direttamente tutte le superfici nel loro campo visivo, comprese le pareti del forno e il pezzo stesso.

- Convezione: L'atmosfera all'interno del forno (che sia aria o un gas controllato come azoto o argon) si riscalda, circola e trasferisce energia termica al pezzo attraverso correnti convettive.

Posizionamento Strategico degli Elementi

Per prevenire punti caldi e garantire risultati costanti, gli elementi riscaldanti sono posizionati strategicamente attorno alla camera del forno. Di solito si trovano sui lati, sulla parte superiore e inferiore della zona di riscaldamento, avvolgendo il pezzo in un campo uniforme di energia termica.

Il Cervello dell'Operazione: Il Sistema di Controllo della Temperatura

Il valore di un forno a cassa risiede nella sua precisione. Ciò si ottiene attraverso un sistema di controllo ad anello chiuso che monitora e regola costantemente l'emissione di calore.

Rilevare la Temperatura

Un sensore di temperatura, molto spesso una termocoppia, è posizionato all'interno della camera del forno per fornire una misurazione in tempo reale della temperatura interna. Questo sensore funge da "occhio" del sistema di controllo.

Prendere Decisioni con un Controllore PID

La lettura del sensore viene inviata a un controllore PID (Proporzionale-Integrale-Derivativo). Questo controllore digitale confronta continuamente la temperatura effettiva con il punto di riferimento desiderato programmato dall'operatore.

In base alla differenza (l'errore) e al tasso di variazione della temperatura, l'algoritmo PID calcola la quantità precisa di potenza necessaria agli elementi riscaldanti.

Eseguire il Comando

La decisione del controllore viene inviata a un attuatore, come un regolatore a tiristori o un relè a stato solido. Questo componente agisce come una valvola sofisticata per l'elettricità, modulando la potenza che fluisce verso gli elementi riscaldanti per adattarla precisamente al comando del controllore.

Comprendere i Compromessi

Sebbene molto efficace, questo metodo di riscaldamento presenta considerazioni pratiche che ogni operatore dovrebbe comprendere.

Elevato Consumo Elettrico

La conversione diretta dell'elettricità in calore ad alta temperatura è un processo ad alta intensità energetica. Questi forni rappresentano un carico elettrico significativo, che è un costo operativo principale.

Durata Limitata degli Elementi

Gli elementi riscaldanti operano sotto estremo stress termico. Nel tempo, si degradano, si ossidano o diventano fragili, richiedendo infine la sostituzione. Sono un componente consumabile chiave del forno.

Compatibilità con l'Atmosfera

Il materiale dell'elemento riscaldante deve essere compatibile con l'atmosfera controllata utilizzata durante il processo di ricottura. Una scelta errata può portare al guasto dell'elemento o, peggio, alla contaminazione dell'atmosfera del forno e del pezzo.

Applicare Queste Conoscenze al Tuo Processo

Comprendere il sistema di riscaldamento ti consente di ottenere risultati migliori e di gestire la tua attrezzatura in modo efficace.

- Se la tua attenzione principale è la ripetibilità del processo: La coerenza dei tuoi risultati dipende interamente dalla precisione del controllore PID e dall'accuratezza della tua termocoppia.

- Se la tua attenzione principale è la manutenzione del forno: Ispezionare regolarmente gli elementi riscaldanti per rilevare segni di usura, cedimento o scolorimento, poiché sono il punto di guasto più comune.

- Se la tua attenzione principale è la qualità del materiale: Il riscaldamento uniforme è fondamentale. Assicurarsi un corretto posizionamento del pezzo per evitare di bloccare il calore radiante e di ostacolare il flusso convettivo.

Padroneggiare gli esiti del trattamento termico inizia con la comprensione di come il sistema di riscaldamento del tuo forno funzioni come un processo completo e interconnesso.

Tabella Riassuntiva:

| Componente | Funzione | Dettagli Chiave |

|---|---|---|

| Elementi Riscaldanti | Generano calore tramite resistenza elettrica | Materiali: Fili NiCr, FeCrAl, barre SiC, MoSi2; posizionati per un riscaldamento uniforme |

| Controllo della Temperatura | Mantiene profili di temperatura precisi | Utilizza controllore PID con sensore a termocoppia e attuatore a tiristore/relè |

| Trasferimento di Calore | Distribuisce il calore uniformemente al pezzo | Meccanismi: Irraggiamento e convezione; assicura l'assenza di punti caldi |

| Considerazioni Operative | Fattori che influenzano le prestazioni e i costi | Elevato consumo elettrico, durata limitata degli elementi, compatibilità con l'atmosfera |

Ottimizza i tuoi processi di trattamento termico con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la qualità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale