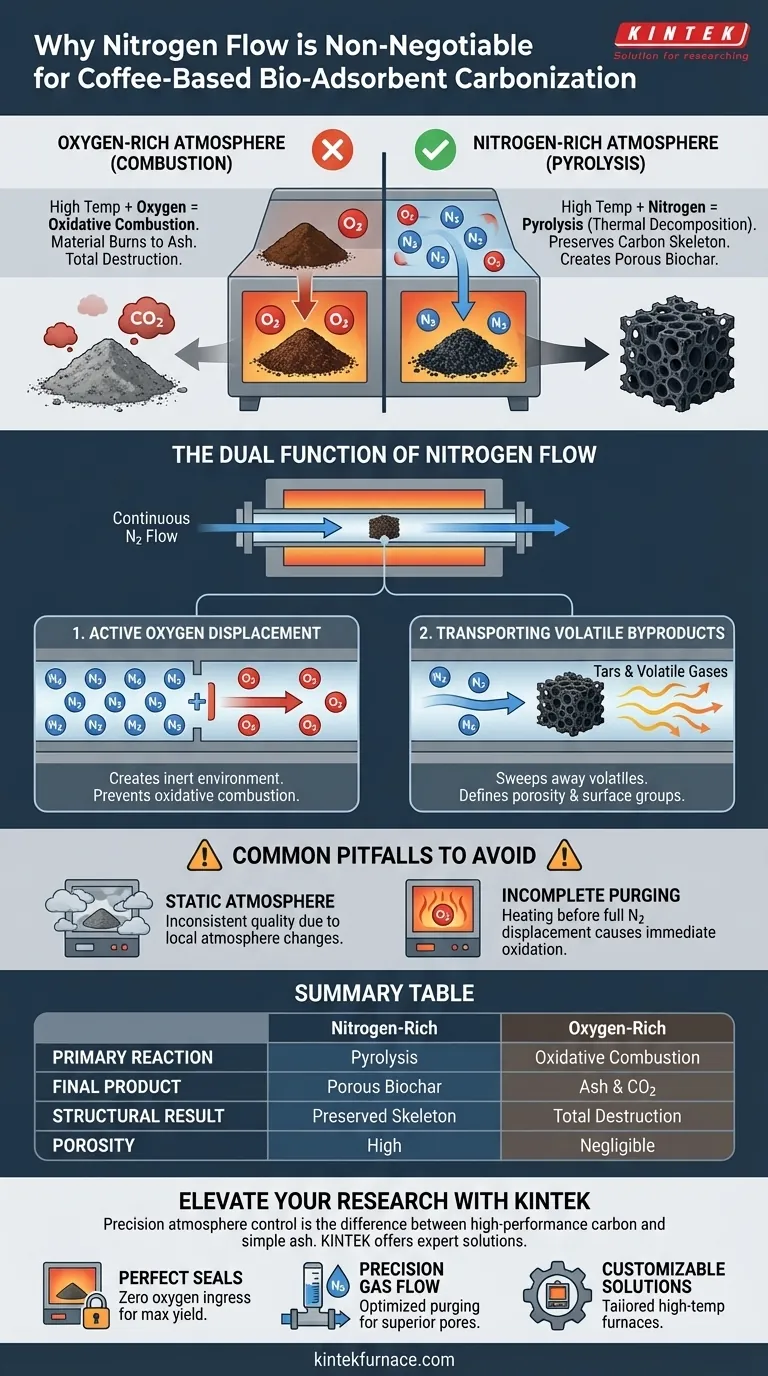

L'uso di un forno ad atmosfera con flusso di azoto è irrinunciabile per un motivo specifico: prevenire la combustione ossidativa. Quando i fondi di caffè vengono riscaldati ad alte temperature in presenza di ossigeno, semplicemente bruciano diventando cenere. Il flusso di azoto sposta questo ossigeno, creando un ambiente inerte che costringe il materiale a subire la pirolisi—decomposizione termica senza bruciare—preservando così lo scheletro di carbonio necessario per l'adsorbimento.

L'atmosfera di azoto agisce come un guardiano chimico, assicurando che l'alta energia termica trasformi la biomassa in una struttura porosa e ricca di carbonio piuttosto che distruggerla attraverso l'ossidazione.

Il Ruolo Critico dell'Atmosfera Inerte

Prevenire la Distruzione del Materiale

L'obiettivo fondamentale della carbonizzazione è arricchire il contenuto di carbonio dei fondi di caffè. Se si tenta questo processo in un forno standard con aria (che contiene ossigeno), le alte temperature innescano la combustione ossidativa.

Invece di creare un biochar ricco di carbonio, il materiale reagirà con l'ossigeno formando anidride carbonica e cenere. Un forno ad atmosfera fornisce l'ambiente sigillato necessario per escludere completamente l'aria ambiente.

Preservare l'Integrità Strutturale

Affinché un bio-adsorbente sia efficace, deve mantenere una specifica struttura fisica. L'atmosfera inerte di azoto protegge l'integrità strutturale della biomassa.

Questa preservazione assicura che il materiale risultante mantenga la stabilità meccanica necessaria per le applicazioni di filtrazione o assorbimento.

La Doppia Funzione del Flusso di Azoto

Spiazzamento Attivo dell'Ossigeno

L'azoto non è semplicemente un riempitivo passivo; è un agente di spiazzamento attivo. Un flusso continuo crea una pressione positiva all'interno del tubo del forno, spingendo fuori qualsiasi ossigeno residuo e impedendo all'aria esterna di penetrare.

Questo spurgo continuo è l'unico modo per garantire che l'ambiente rimanga strettamente inerte durante l'intero ciclo di riscaldamento.

Trasporto dei Sottoprodotti Volatili

Durante la pirolisi, la biomassa di caffè rilascia vari gas volatili e catrami. Se questi sottoprodotti rimangono nella camera, possono ridepositarsi sul campione o interferire con la struttura dei pori in via di sviluppo.

Il flusso costante di azoto agisce come un meccanismo di trasporto, allontanando questi volatili dal campione. Questa rimozione è essenziale per definire la porosità finale e i gruppi funzionali superficiali del carbone attivo.

Errori Comuni da Evitare

Il Rischio di Atmosfera Statica

È un errore presumere che un forno sigillato senza flusso sia sufficiente. Senza un flusso continuo di azoto per allontanare i gas evoluti, l'atmosfera locale attorno al campione cambia, portando a una qualità incoerente.

Spurgo Incompleto

Un errore comune è riscaldare il forno prima che l'azoto abbia completamente spiazzato l'ossigeno. Il sistema deve essere spurgato a fondo *prima* che la temperatura aumenti per prevenire l'ossidazione superficiale immediata all'inizio della reazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dei tuoi bio-adsorbenti a base di caffè, devi adattare le impostazioni del tuo forno ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è Massimizzare la Resa di Carbonio: Assicurati che la tenuta del forno sia perfetta e che lo spurgo di azoto sia esteso per evitare che anche tracce di ossigeno brucino il tuo materiale.

- Se il tuo obiettivo principale è un'Elevata Area Superficiale (Porosità): Mantieni una velocità di flusso di azoto costante e continua per allontanare efficacemente catrami e volatili che altrimenti ostruirebbero i micropori del biochar.

Il controllo preciso della tua atmosfera fa la differenza tra creare un adsorbente ad alte prestazioni e semplicemente bruciare rifiuti costosi.

Tabella Riassuntiva:

| Fattore | Atmosfera Ricca di Azoto | Atmosfera Ricca di Ossigeno |

|---|---|---|

| Reazione Primaria | Pirolisi (Decomposizione Termica) | Combustione Ossidativa |

| Prodotto Finale | Biochar/Carbone Attivo Poroso | Cenere e Anidride Carbonica |

| Risultato Strutturale | Scheletro di Carbonio Preservato | Distruzione Totale del Materiale |

| Gestione dei Volatili | Efficacemente Allontanati dal Flusso | Interferenze Reattive |

| Porosità | Alta (Elevata Area Superficiale) | Trascurabile |

Migliora la Tua Ricerca sui Bio-Adsorbenti con KINTEK

La precisione nel controllo dell'atmosfera fa la differenza tra carbonio ad alte prestazioni e semplice cenere. In KINTEK, comprendiamo la natura critica degli ambienti inerti per la pirolisi e l'attivazione. Supportati da R&S e produzione esperti, forniamo Forni ad Atmosfera, Forni a Tubo e Sistemi Sottovuoto ad alte prestazioni specificamente progettati per ricercatori e produttori industriali.

I nostri sistemi offrono:

- Tenute Perfette: Garantiscono zero ingresso di ossigeno per la massima resa di carbonio.

- Flusso di Gas di Precisione: Spurgo di azoto ottimizzato per sviluppare strutture porose superiori.

- Soluzioni Personalizzabili: Forni ad alta temperatura su misura per soddisfare le tue esigenze uniche di lavorazione della biomassa.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contattaci oggi per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno ad atmosfera di argon durante il processo di trattamento termico delle leghe Ti-6Al-7Nb? Guida esperta

- Come viene utilizzata la fornace ad atmosfera per ricottura a camera nella ricerca sui materiali metallici? Sblocca la precisione del trattamento termico

- Quale livello di stabilità della temperatura si può ottenere con un forno a atmosfera sperimentale a cassetta? Ottenere una precisione di ±1°C per risultati affidabili

- Come una fornace ad alta temperatura facilita la sintesi del CoNb2O6 tramite sale fuso? Guida al controllo termico di precisione

- In che modo un forno a scatola orizzontale facilita il controllo dell'atmosfera nella sintesi dei catalizzatori Ni-TiON?

- Quali sono i requisiti di sicurezza e operativi per i forni a muffola e i forni ad atmosfera? Garantire un trattamento termico sicuro ed efficiente

- Quali sono le caratteristiche principali di un forno inerte? Ottieni purezza e precisione nella lavorazione termica

- Perché Argon e Idrogeno vengono utilizzati come atmosfera di processo durante la spruzzatura al plasma di AlCoCrFeNi? Ottieni rivestimenti ad alta purezza