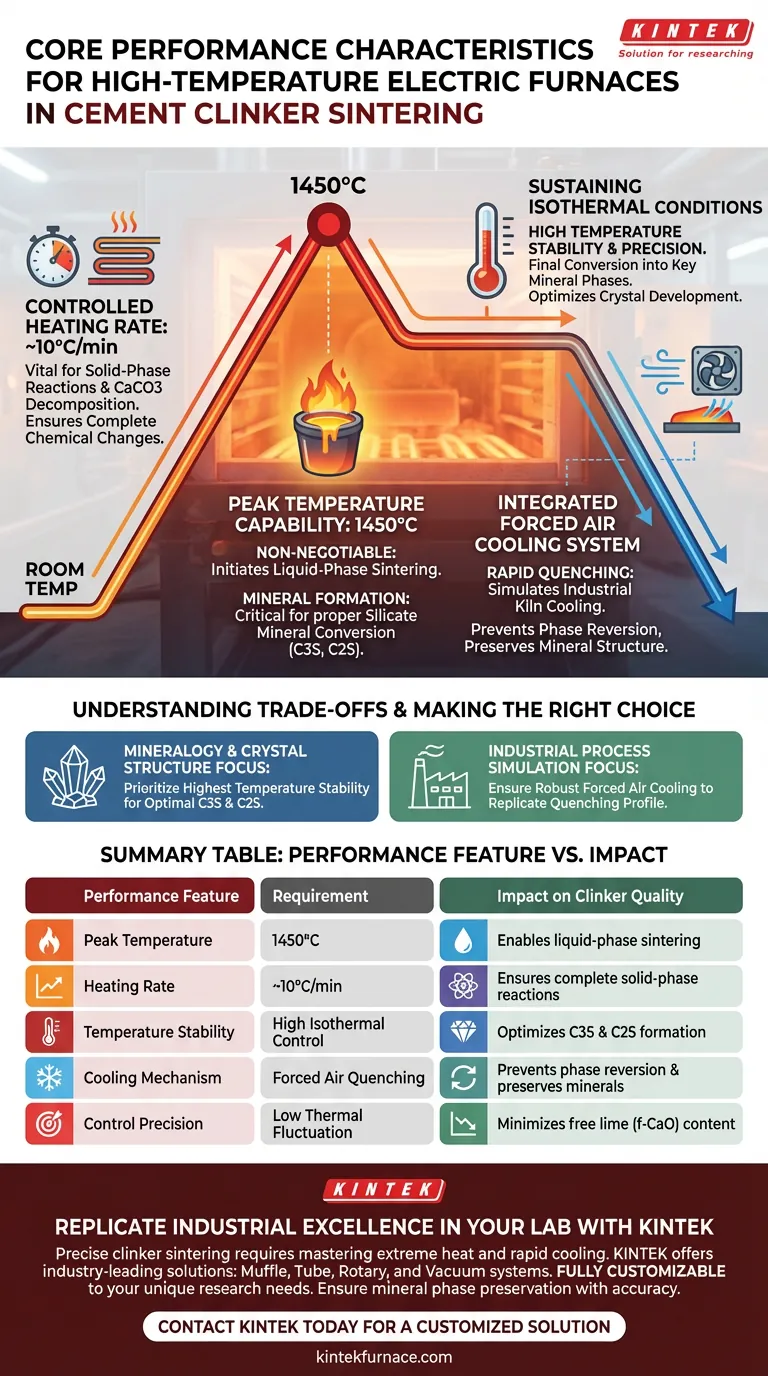

Per replicare efficacemente la sinterizzazione industriale del clinker, un forno elettrico ad alta temperatura deve disporre di un robusto sistema di controllo in grado di raggiungere i 1450°C e mantenere una velocità di riscaldamento stabile di circa 10°C/min. Fondamentalmente, l'unità richiede l'integrazione con un sistema di raffreddamento ad aria forzata per simulare un rapido raffreddamento, garantendo che le fasi minerali formate al calore di picco siano preservate senza reversioni.

Il successo della sinterizzazione del clinker è definito dalla capacità del forno di replicare con precisione la curva termica industriale—in particolare la transizione attraverso le reazioni in fase solida alla sinterizzazione in fase liquida—garantendo la corretta formazione dei minerali silicati e minimizzando il contenuto di calce libera.

Il Profilo Termico per la Formazione dei Minerali

Capacità di Temperatura di Picco

Il forno deve raggiungere e mantenere in modo affidabile un ambiente di temperatura ultra-elevata di 1450°C.

Questa soglia specifica è non negoziabile, poiché è la temperatura richiesta per avviare e mantenere la sinterizzazione in fase liquida.

Senza raggiungere questo picco, la miscela grezza non può subire le necessarie modifiche chimiche per convertirsi completamente in minerali silicati.

Velocità di Riscaldamento Controllate

Un forno ad alte prestazioni deve offrire velocità di riscaldamento programmabili, in particolare in grado di mantenere una velocità stabile di 10°C/min.

Questa salita controllata è vitale per le fasi preliminari del processo, inclusa la decomposizione del carbonato di calcio e le reazioni in fase solida.

Affrettare questa fase può portare a reazioni incomplete prima ancora che il materiale raggiunga la fase di fusione.

Precisione e Qualità dei Minerali

Mantenimento delle Condizioni Isoterme

L'apparecchiatura deve possedere la massa termica e la logica di controllo per mantenere la temperatura costante a 1450°C.

È durante questo periodo di mantenimento stabile che avviene la conversione finale delle materie prime nelle principali fasi minerali.

Questa stabilità influisce direttamente sulla formazione di silicato tricalcico (C3S) e silicato bicalcico (C2S).

Precisione e Calce Libera

La precisione del sistema di controllo della temperatura è il principale fattore determinante della qualità del clinker.

Le fluttuazioni alla temperatura di picco possono portare a uno scarso sviluppo dei cristalli minerali.

Inoltre, un controllo accurato è essenziale per minimizzare l'ossido di calcio libero (f-CaO), un indicatore chiave di sinterizzazione incompleta.

Comprensione dei Compromessi

La Necessità di un Raffreddamento Integrato

Un errore comune nella scelta di un forno è concentrarsi solo sull'elemento riscaldante e ignorare il meccanismo di raffreddamento.

I forni industriali per cemento raffreddano rapidamente il clinker; il tuo forno da laboratorio deve simularlo per essere accurato.

Il forno deve integrarsi con un sistema di raffreddamento ad aria forzata per facilitare il raffreddamento rapido.

Prevenzione della Reversione di Fase

Se il clinker si raffredda troppo lentamente all'interno di un forno ben isolato, le fasi minerali possono subire una trasformazione inversa.

Questa reversione altera la composizione chimica, rendendo il campione non rappresentativo del prodotto industriale.

Pertanto, la capacità di estrarre rapidamente il calore è importante quanto la capacità di generarlo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la scelta dell'apparecchiatura sia in linea con i tuoi obiettivi di ricerca, considera queste priorità:

- Se il tuo obiettivo principale è la Mineralogia e la Struttura Cristallina: Dai priorità a un forno con la massima stabilità di temperatura possibile per garantire lo sviluppo ottimale delle fasi C3S e C2S.

- Se il tuo obiettivo principale è la Simulazione di Processi Industriali: Assicurati che l'unità disponga di un robusto sistema di raffreddamento ad aria forzata per replicare accuratamente il profilo di raffreddamento di un forno per cemento.

La vera affidabilità nella sinterizzazione del clinker deriva da un forno che padroneggia l'intero ciclo termico, dal riscaldamento controllato al raffreddamento rapido.

Tabella Riassuntiva:

| Caratteristica di Prestazione | Requisito | Impatto sulla Qualità del Clinker |

|---|---|---|

| Temperatura di Picco | 1450°C | Abilita l'essenziale sinterizzazione in fase liquida |

| Velocità di Riscaldamento | 10°C/min | Garantisce reazioni complete in fase solida |

| Stabilità della Temperatura | Controllo Isotermo Elevato | Ottimizza la formazione dei minerali C3S e C2S |

| Meccanismo di Raffreddamento | Raffreddamento ad Aria Forzata | Previene la reversione di fase e preserva i minerali |

| Precisione del Controllo | Bassa Fluttuazione Termica | Minimizza il contenuto di calce libera (f-CaO) |

Replica l'Eccellenza Industriale nel Tuo Laboratorio

La sinterizzazione precisa del clinker richiede un forno che padroneggi sia il calore estremo che il raffreddamento rapido. KINTEK fornisce soluzioni ad alta temperatura leader del settore—inclusi sistemi a muffola, a tubo, rotativi e sottovuoto—specificamente progettati per soddisfare i rigorosi profili termici della ricerca sul cemento.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili in base alle tue esigenze uniche di raffreddamento e velocità di riscaldamento. Assicurati che le tue fasi minerali siano preservate con l'accuratezza che la tua ricerca richiede.

Contatta KINTEK oggi stesso per una soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Influence of Raw Material Fineness on Clinker Burnability and Cement Performance. DOI: 10.3390/ma18112453

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi di manutenzione dei forni rotativi a riscaldamento indiretto? Costi inferiori, maggiore disponibilità

- Qual è il processo per produrre l'argilla calcinata utilizzata nel calcestruzzo di canapa geopolimerico? Calcinazione rapida ad alta reattività

- Cos'è la cottura in riduzione e quale tipo di forno la supporta? Sblocca colori ceramici unici con i forni a gas

- Quali fattori considerare nella scelta tra forni a gas ed elettrici? Trova la soluzione perfetta per la tua arte ceramica

- Quali tipi di materiali vengono tipicamente lavorati nei forni rotanti? Dai minerali ai rifiuti per la trasformazione termica

- Quali sono gli svantaggi dei forni elettrici? Limitazioni di temperatura, atmosfera e velocità di cottura

- Qual è il range di temperatura per i processi di trattamento termico nei forni rotanti indiretti riscaldati elettricamente? Ideale per un calore preciso fino a 800°C

- Perché l'elettrificazione dei forni rotativi a riscaldamento indiretto è più semplice? Scoprite il percorso più semplice verso la decarbonizzazione.