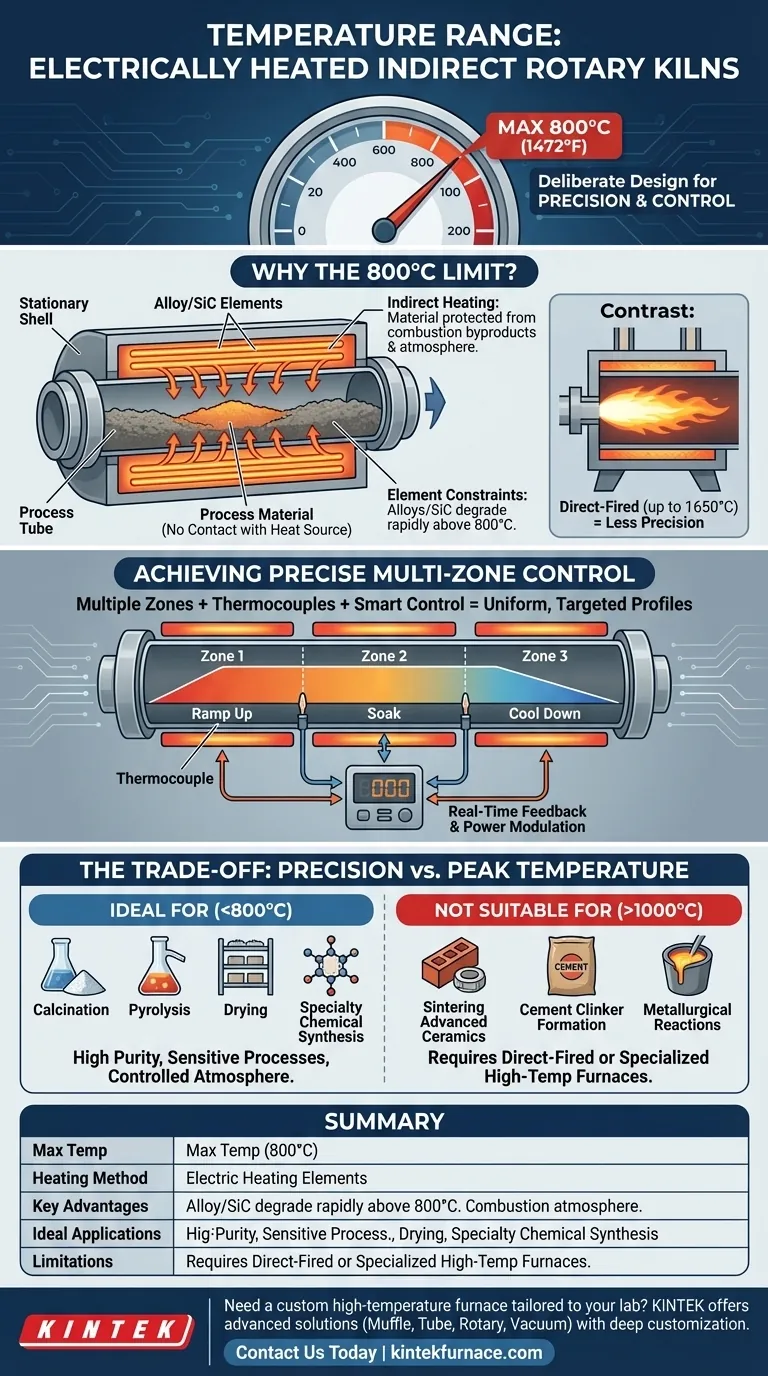

Per il trattamento termico, i forni rotanti indiretti riscaldati elettricamente sono specificamente progettati per operare a temperature fino a 800°C (1472°F). Questo limite operativo è una caratteristica di design deliberata legata ai materiali utilizzati per gli elementi riscaldanti e ai principi del riscaldamento indiretto.

Mentre alcuni forni rotanti industriali possono raggiungere temperature superiori a 1600°C, il limite di 800°C sui modelli indiretti riscaldati elettricamente non è un difetto. È un compromesso che consente un'eccezionale precisione della temperatura e un controllo dell'atmosfera, rendendoli ideali per processi specifici e sensibili.

Perché la temperatura è limitata a 800°C?

La temperatura operativa di qualsiasi forno è determinata dal suo metodo di riscaldamento e dai materiali con cui è costruito. Per questo tipo specifico di forno, il limite è una diretta conseguenza dei suoi vantaggi di progettazione.

Il ruolo del riscaldamento indiretto

In un forno indiretto, il materiale in lavorazione non entra mai in contatto con la fonte di calore. Gli elementi riscaldanti elettrici sono posizionati all'esterno del tubo di processo rotante e il calore viene trasferito attraverso la parete del tubo al materiale all'interno.

Questa separazione è fondamentale per proteggere il materiale di processo dai sottoprodotti della combustione e consentire un'atmosfera precisamente controllata, ma la parete del tubo stesso crea una barriera a un trasferimento di calore estremo.

Vincoli degli elementi riscaldanti elettrici

Il fattore più significativo è il materiale degli elementi riscaldanti elettrici stessi.

I riferimenti menzionano sia il "riscaldamento in lega" che gli elementi in "carburo di silicio" (SiC). Gli elementi riscaldanti metallici e in lega standard, apprezzati per la loro affidabilità e controllo, iniziano a degradarsi e a perdere efficienza quando si avvicinano a temperature molto superiori a 800°C. Ciò rende 800°C un limite superiore sicuro e affidabile per il funzionamento industriale a lungo termine.

Un netto contrasto con i forni a fuoco diretto

I forni rotanti generici, che possono raggiungere 1650°C (3000°F), utilizzano quasi sempre il fuoco diretto. In quel progetto, un potente bruciatore a gas o a olio inietta una fiamma direttamente nel forno, dove entra in contatto con il materiale. Questo è efficiente per raggiungere alte temperature con forza bruta, ma offre molta meno precisione e nessun controllo atmosferico.

Come viene controllata precisamente la temperatura?

Il vantaggio chiave di un forno riscaldato elettricamente è la sua capacità di mantenere un profilo di temperatura altamente accurato e uniforme. Ciò si ottiene tramite un'architettura di controllo sofisticata.

Riscaldamento multi-zona

Questi forni non sono riscaldati da un'unica fonte monolitica. Sono divisi in più zone di temperatura, controllabili separatamente, lungo la lunghezza del tubo del forno — spesso tre o quattro.

Ciò consente agli operatori di creare un profilo di temperatura specifico, ad esempio un graduale aumento, un lungo mantenimento a una temperatura di picco e un raffreddamento controllato, il tutto all'interno della stessa macchina.

La funzione delle termocoppie

Ogni zona di riscaldamento è monitorata dalla propria termocoppia. Questo sensore fornisce dati di temperatura continui e in tempo reale al sistema di controllo centrale.

Modulazione dell'apporto di calore

Il sistema di controllo utilizza il feedback delle termocoppie per regolare costantemente la potenza inviata agli elementi riscaldanti in ogni zona. Come notato nei riferimenti, ciò può comportare la variazione del numero di elementi alimentati o la modulazione della loro potenza per mantenere la temperatura precisamente al punto di riferimento desiderato.

Comprendere i compromessi: precisione vs. temperatura di picco

La scelta di una tecnologia di forno richiede di bilanciare le sue capacità con le esigenze del tuo processo. I forni indiretti riscaldati elettricamente presentano una serie molto chiara di compromessi.

Il vantaggio: controllo del processo e purezza

Il vantaggio principale è un controllo impareggiabile. La capacità di gestire un profilo di temperatura preciso in un'atmosfera sigillata e controllata (come azoto inerte o argon) è essenziale per la produzione di materiali sensibili e ad alta purezza. Questo li rende ideali per applicazioni come la sintesi chimica specializzata, la calcinazione di catalizzatori e la pirolisi.

Il limite: il soffitto di 800°C

L'ovvio compromesso è il limite di temperatura. Questi forni sono fondamentalmente inadatti per processi che richiedono calore estremo, come la formazione di clinker di cemento, la sinterizzazione di molte ceramiche avanzate o certe reazioni metallurgiche che si verificano solo ben al di sopra di 1000°C.

Fare la scelta giusta per il tuo processo

La selezione dell'attrezzatura di trattamento termico corretta dipende interamente dai requisiti di reazione del tuo materiale e dagli obiettivi di purezza.

- Se il tuo obiettivo principale è la calcinazione, la pirolisi, l'essiccazione o la sintesi al di sotto di 800°C: un forno indiretto riscaldato elettricamente offre la precisione della temperatura e il controllo dell'atmosfera superiori necessari per un risultato di successo e ripetibile.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura, la produzione di cemento o reazioni superiori a 1000°C: devi utilizzare un forno a fuoco diretto o un'altra tecnologia di forno specializzata per alte temperature, poiché un modello elettrico indiretto non è adatto al tuo obiettivo.

Comprendere questo confine fondamentale di temperatura è il primo e più critico passo per specificare l'attrezzatura giusta per le tue esigenze di trattamento termico.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura Massima | Fino a 800°C (1472°F) |

| Metodo di Riscaldamento | Riscaldamento elettrico indiretto con elementi all'esterno del tubo di processo |

| Vantaggi Chiave | Controllo preciso della temperatura, riscaldamento uniforme, purezza dell'atmosfera |

| Applicazioni Ideali | Calcinazione, pirolisi, essiccazione, sintesi chimica specializzata sotto gli 800°C |

| Limitazioni | Non adatto per processi superiori a 800°C, come la sinterizzazione ad alta temperatura |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali per risultati superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza