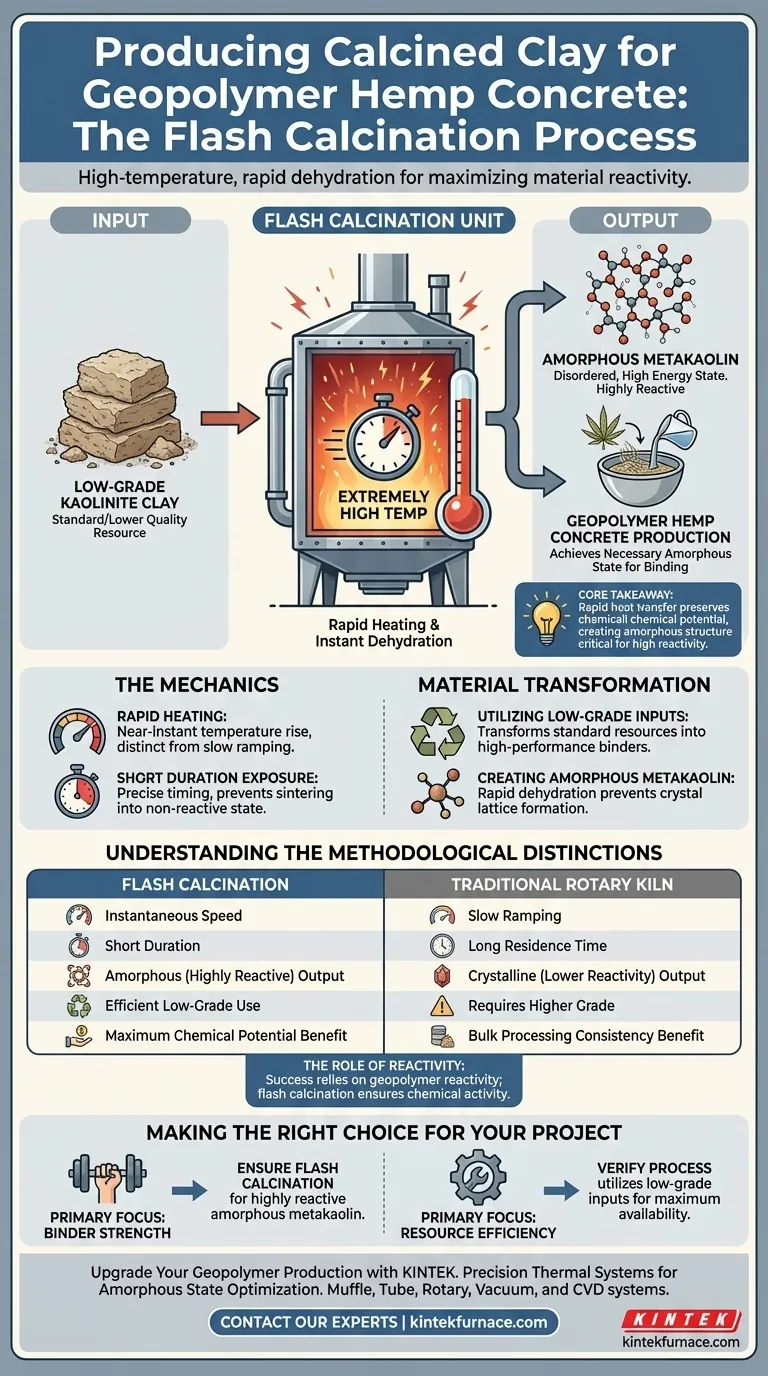

Il processo utilizzato per produrre l'argilla calcinata per il calcestruzzo di canapa geopolimerico è la calcinazione rapida. Questa tecnica prevede la sottomissione di argilla caolinitica di bassa qualità a temperature elevate per una durata estremamente breve. Questa rapida esposizione innesca una disidratazione immediata, trasformando la materia prima in metacaolino amorfo.

Concetto chiave A differenza dei tradizionali metodi di tostatura lenta, la calcinazione rapida privilegia un rapido trasferimento di calore per preservare il potenziale chimico dell'argilla. Questa velocità crea una struttura amorfa, che è il fattore chiave per ottenere l'elevata reattività richiesta per i leganti geopolimerici.

La meccanica della calcinazione rapida

Riscaldamento rapido

La caratteristica distintiva di questo processo è la velocità di applicazione del calore. Le attrezzature per la calcinazione rapida portano le particelle di argilla a temperature elevate quasi istantaneamente.

Ciò differisce in modo significativo dai metodi tradizionali, che aumentano gradualmente il calore nel tempo.

Esposizione di breve durata

L'argilla rimane all'interno dell'elemento riscaldante per un periodo molto breve. L'obiettivo è alterare rapidamente l'argilla senza "cuocerla troppo" o permetterle di sinterizzarsi in uno stato non reattivo.

Questa precisa tempistica assicura che il materiale raggiunga lo stato esatto necessario per la geopolimerizzazione.

Trasformazione del materiale

Utilizzo di input di bassa qualità

Questo processo è specificamente noto per la sua capacità di elaborare materie prime caolinitiche di bassa qualità.

Trasforma una risorsa altrimenti standard o di qualità inferiore in un legante industriale ad alte prestazioni.

Creazione di metacaolino amorfo

La rapida disidratazione provoca un cambiamento chimico specifico. Rimuove l'acqua dalla struttura dell'argilla così rapidamente che le molecole non hanno il tempo di allinearsi in un reticolo cristallino stabile.

Invece, formano metacaolino amorfo. Questo stato disordinato e "amorfo" possiede un'elevata energia interna, che lo rende altamente reattivo quando miscelato con l'attivatore geopolimerico.

Comprendere le distinzioni metodologiche

Calcinazione rapida vs. Forno rotante

È fondamentale distinguere questo processo dalla tradizionale calcinazione in forno rotante.

I forni rotanti tipicamente comportano tempi di permanenza più lunghi e profili di riscaldamento più lenti. La calcinazione rapida sostituisce questo con un'elaborazione ad alta intensità e di breve durata per massimizzare la reattività.

Il ruolo della reattività

Il successo del calcestruzzo di canapa geopolimerico dipende dalla reattività geopolimerica del legante.

Se l'argilla non viene calcinata abbastanza rapidamente, potrebbe non raggiungere lo stato amorfo necessario. La calcinazione rapida garantisce che il prodotto sia chimicamente attivo a sufficienza per legarsi efficacemente con l'aggregato di canapa.

Fare la scelta giusta per il tuo progetto

Quando si valutano fonti di argilla calcinata per applicazioni geopolimeriche, considerare il metodo di produzione per garantire le prestazioni del materiale.

- Se il tuo obiettivo principale è la resistenza del legante: Assicurati che il fornitore utilizzi la calcinazione rapida per garantire che l'argilla sia stata convertita in metacaolino amorfo altamente reattivo.

- Se il tuo obiettivo principale è l'efficienza delle risorse: Verifica che il processo sia in grado di utilizzare input di caolinite di bassa qualità per massimizzare la disponibilità di materie prime.

La qualità del tuo calcestruzzo finale dipende meno dal grado iniziale dell'argilla grezza e più dalla velocità e precisione della sua trasformazione termica.

Tabella riassuntiva:

| Caratteristica | Calcinazione rapida | Forno rotante tradizionale |

|---|---|---|

| Velocità di riscaldamento | Quasi istantanea | Rampa lenta |

| Durata dell'esposizione | Estremamente breve | Lungo tempo di permanenza |

| Struttura di output | Amorfa (altamente reattiva) | Cristallina (minore reattività) |

| Uso delle materie prime | Efficiente per caolinite di bassa qualità | Spesso richiede qualità superiore |

| Beneficio principale | Massimo potenziale chimico | Consistenza dell'elaborazione in massa |

Aggiorna la tua produzione di geopolimeri con sistemi termici di precisione

Ottenere lo stato amorfo perfetto nel metacaolino richiede un controllo preciso della temperatura e una tecnologia di riscaldamento specializzata. KINTEK fornisce soluzioni di laboratorio e industriali all'avanguardia necessarie per ottimizzare la tua trasformazione dei materiali.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare i requisiti di reattività unici dei tuoi progetti di calcestruzzo di canapa geopolimerico.

Massimizza la resistenza del tuo legante e l'efficienza delle risorse oggi stesso. Contatta subito i nostri esperti di lavorazione termica per trovare il sistema ideale per le tue esigenze di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono i due tipi principali di forni rotativi basati sui metodi di riscaldamento? Scegliere il forno giusto per il tuo processo

- Quali sono gli svantaggi dei forni a gas? Costi elevati, rischi per la sicurezza e configurazione complessa

- Come influisce il contenuto di umidità sull'efficienza della fornace di carbonizzazione? Ottimizza oggi stesso la tua lavorazione termica della biomassa

- Quali sono i due tipi principali di forni rotativi? Scegliere il forno giusto per la lavorazione dei materiali

- Quali opzioni di materiale sono disponibili per i forni rotanti a riscaldamento indiretto? Scegli il guscio giusto per il tuo processo

- Quali sono i principali vantaggi dell'utilizzo di forni rotanti per la lavorazione di solidi sfusi? Ottenere un'elaborazione termica uniforme e ad alto volume

- Quali sono i vantaggi della riduzione di fumo e cenere nei forni rotativi elettrici? Ottenere una lavorazione più pulita, semplice ed economica

- Qual è la prospettiva futura dei forni rotanti nella lavorazione industriale? Ruolo in espansione nelle economie sostenibili e circolari