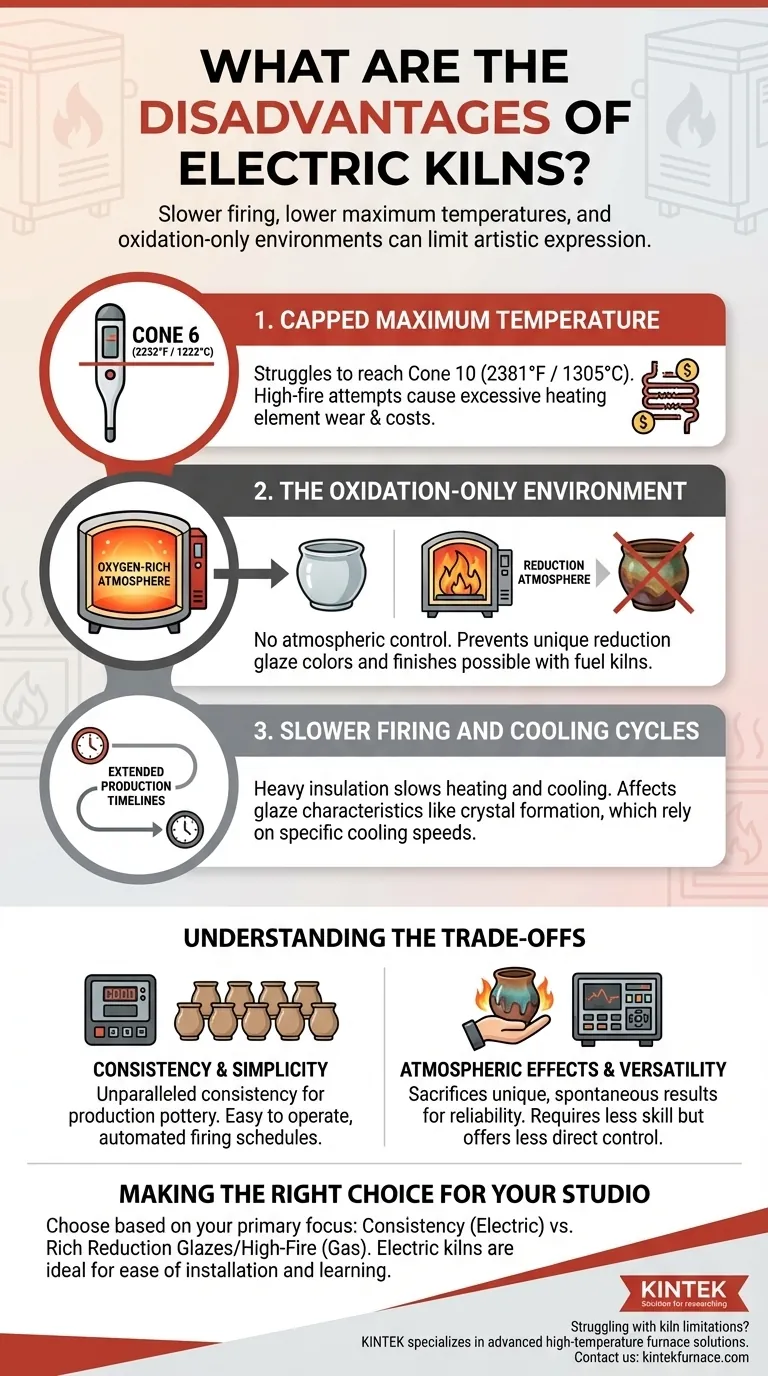

In breve, i principali svantaggi dei forni elettrici sono i loro cicli di cottura tipicamente più lenti, una temperatura massima inferiore rispetto ai forni a gas e un ambiente pulito e ricco di ossigeno che impedisce gli effetti unici dello smalto possibili con i forni a combustione. Questi fattori possono limitare i tipi di impasti ceramici e le finiture di smalto che un artista ceramista può ottenere.

Sebbene apprezzati per la loro coerenza e facilità d'uso, i forni elettrici mancano delle capacità ad alta temperatura e del controllo atmosferico dei forni a gas. Questo li rende meno adatti agli artisti che si affidano ai risultati unici, spesso imprevedibili, delle tecniche di riduzione ad alta cottura.

Le limitazioni principali della cottura elettrica

Per capire se un forno elettrico è adatto a te, dobbiamo guardare oltre la sua comodità ed esaminare i suoi vincoli operativi intrinseci. Queste limitazioni influenzano direttamente l'aspetto finale e la sensazione del tuo lavoro ceramico.

Temperatura massima limitata

La maggior parte dei forni elettrici standard sono progettati per intervalli di bassa e media cottura, raggiungendo comodamente temperature per il Cono 6 (circa 1222°C / 2232°F).

Tuttavia, molti faticano a raggiungere o mantenere in modo affidabile le temperature più elevate richieste per il gres o la porcellana Cono 10 (circa 1305°C / 2381°F). Spingere ripetutamente un forno elettrico al suo limite assoluto può causare un'usura eccessiva dei suoi elementi riscaldanti, portando a sostituzioni più frequenti e costose.

L'ambiente solo ossidante

I forni elettrici riscaldano facendo passare l'elettricità attraverso elementi a spirale. Questo processo crea un ambiente molto pulito, ricco di ossigeno all'interno del forno, noto come atmosfera di ossidazione.

Questo è un svantaggio significativo se si desidera ottenere effetti di "riduzione". In un forno a gas, è possibile privare la fiamma di ossigeno, costringendola a prelevare molecole di ossigeno dall'impasto ceramico e dagli smalti. Questa atmosfera di riduzione crea colori ricchi, terrosi e spesso imprevedibili che sono impossibili da replicare nell'ambiente sterile di un forno elettrico.

Cicli di cottura e raffreddamento più lenti

La pesante isolazione che rende i forni elettrici efficienti dal punto di vista energetico significa anche che si riscaldano e, cosa più importante, si raffreddano lentamente.

Sebbene un ciclo di raffreddamento controllato possa essere vantaggioso, un processo intrinsecamente lento può prolungare i tempi di produzione. Ancora più criticamente, può influenzare alcune caratteristiche dello smalto, come la formazione di cristalli, che dipendono da specifiche velocità di raffreddamento.

Comprendere i compromessi

Scegliere un forno non significa trovare l'opzione "perfetta", ma allineare le caratteristiche dello strumento con i propri obiettivi artistici. Gli svantaggi di un forno elettrico sono bilanciati da vantaggi significativi in altre aree.

Consistenza vs. Effetti atmosferici

Un forno elettrico con un controller digitale offre una consistenza e prevedibilità senza pari. È possibile eseguire lo stesso programma di cottura ripetutamente e ottenere risultati quasi identici, il che è ideale per la ceramica di produzione.

Il compromesso è la perdita degli effetti spontanei e unici che derivano dai percorsi della fiamma e dalle variazioni atmosferiche in un forno a gas o a legna. Si sacrifica la serendipità per l'affidabilità.

Costi operativi e infrastruttura

Sebbene i prezzi dell'elettricità possano rendere i costi di cottura più elevati rispetto al gas in alcune regioni, questo non è il quadro completo. I forni elettrici hanno un costo iniziale di infrastruttura molto più basso.

Non richiedono la ventilazione complessa, le linee del gas dedicate e le maggiori distanze di sicurezza che un forno a gas richiede. Questo li rende molto più facili ed economici da installare, specialmente in uno studio domestico o in un ambiente su piccola scala.

Semplicità vs. Versatilità

I forni elettrici sono eccezionalmente facili da usare. I moderni controller digitali automatizzano l'intero programma di cottura, rendendoli accessibili ai principianti e ideali per gli ambienti educativi.

Questa semplicità ha il costo della versatilità. Un forno a gas richiede più abilità per cuocere correttamente, ma garantisce all'utente il controllo diretto sull'atmosfera del forno, sbloccando una tavolozza di possibilità di smalto molto più ampia.

Fare la scelta giusta per il tuo studio

La tua decisione deve essere guidata dal tipo di lavoro che vuoi creare. Non esiste un unico forno migliore, ma solo il forno migliore per il tuo scopo specifico.

- Se il tuo obiettivo principale è la coerenza per la ceramica funzionale a media cottura: L'affidabilità, la facilità d'uso e i risultati prevedibili di un forno elettrico lo rendono la scelta superiore.

- Se il tuo obiettivo principale è ottenere smalti a riduzione ricchi e complessi o porcellana ad alta cottura: Un forno a gas è essenziale per creare le necessarie alte temperature e condizioni atmosferiche.

- Se il tuo obiettivo principale è la facilità di installazione e l'apprendimento della ceramica: La semplicità del forno elettrico e i minori requisiti di configurazione lo rendono il punto di partenza più pratico e accessibile.

Comprendere queste differenze fondamentali ti assicura di scegliere un forno che rafforzi la tua visione artistica, non uno che la limiti.

Tabella riassuntiva:

| Svantaggio | Impatto sulla Ceramica |

|---|---|

| Temperatura massima limitata | Limita il lavoro ad alta cottura come il gres Cono 10, rischiando l'usura degli elementi |

| Ambiente solo ossidante | Impedisce gli effetti di riduzione, limitando colori e finiture dello smalto |

| Cicli di cottura e raffreddamento più lenti | Prolunga i tempi di produzione e influenza le caratteristiche dello smalto come la formazione di cristalli |

Stai affrontando limitazioni del forno per la tua ceramica? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, con una profonda personalizzazione per soddisfare requisiti sperimentali unici. Migliora le capacità del tuo studio—contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate