Alla loro base, i forni rotanti lavorano una gamma eccezionalmente ampia di materiali, da minerali e minerali grezzi a prodotti chimici altamente ingegnerizzati e rifiuti industriali. Vengono utilizzati per materiali che richiedono una specifica trasformazione termica, come calcinazione, sinterizzazione o reazione chimica, che si ottiene facendo rotolare il materiale attraverso un cilindro rotante riscaldato. Questa versatilità li rende una pietra angolare di settori come la produzione di cemento, la metallurgia e la produzione chimica.

La chiave per comprendere i forni rotanti è spostare l'attenzione da quali materiali elaborano a perché li elaborano. L'idoneità di un materiale è determinata non dal suo nome chimico, ma dalla sua forma fisica e dal processo termico specifico che deve subire.

Una struttura per i materiali da forno

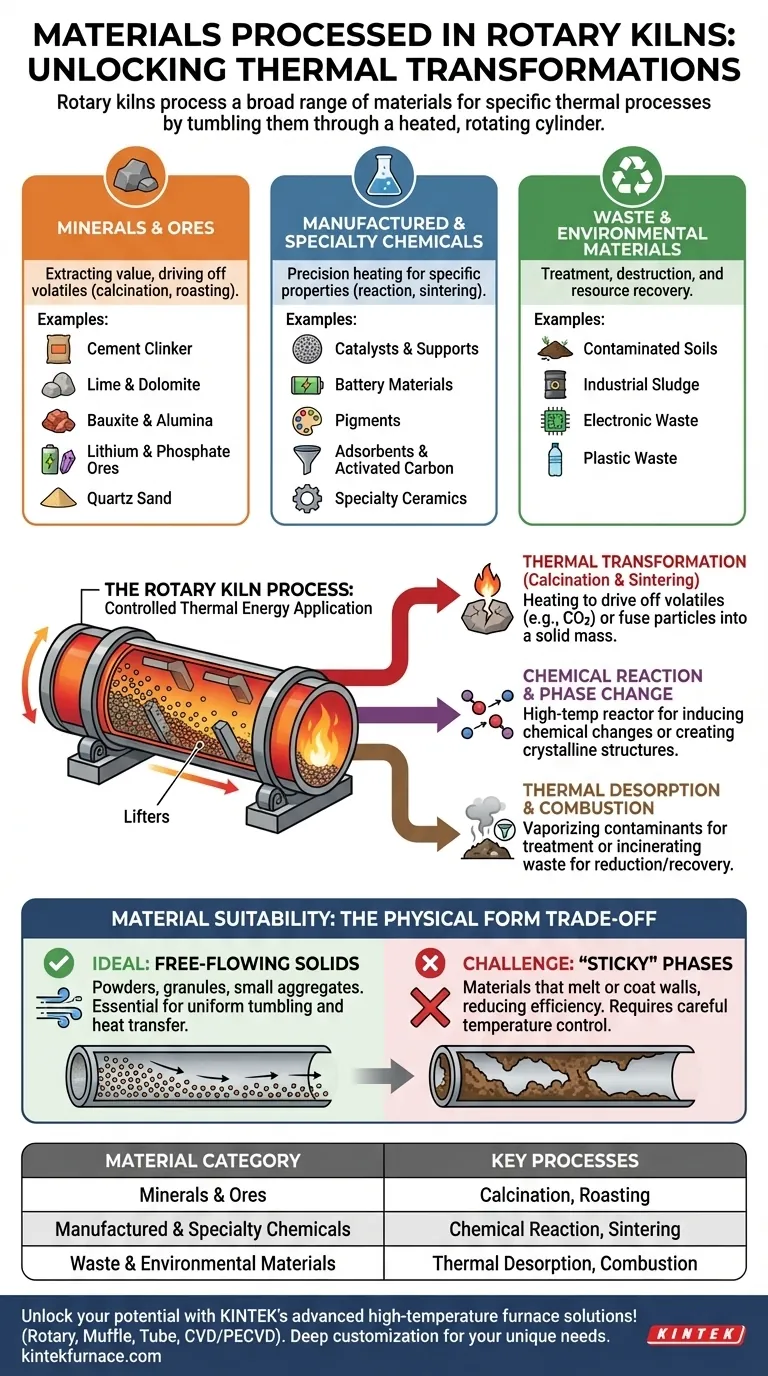

Sebbene l'elenco completo sia esteso, i materiali lavorati nei forni rotanti possono essere raggruppati in diverse categorie principali. Ciò riflette il ruolo del forno sia nelle industrie fondamentali che nella produzione avanzata.

Minerali e minerali grezzi

Questa è l'applicazione più tradizionale, focalizzata sull'estrazione di valore da materiali geologici grezzi. L'obiettivo è spesso quello di eliminare acqua, carbonati (calcinazione) o zolfo (arrostimento) per preparare il materiale per ulteriori lavorazioni.

Esempi comuni includono:

- Clinker di cemento

- Calce e Dolomite

- Bauxite e Allumina

- Caolino e altre argille

- Minerali di litio, cromo e fosfato

- Sabbia di quarzo

Prodotti chimici fabbricati e speciali

In questa categoria di alto valore, la precisione è fondamentale. I forni rotanti forniscono la temperatura controllata e il tempo di permanenza necessari per creare materiali con proprietà chimiche e strutture di particelle specifiche.

Questi includono:

- Catalizzatori e supporti catalizzatori

- Materiali per batterie (ad es. catodi di litio ferro fosfato)

- Pigmenti (ad es. biossido di titanio)

- Adsorbenti e carbone attivo

- Ceramiche speciali e proppanti

Rifiuti e materiali ambientali

Un'applicazione crescente per i forni rotanti è nel trattamento dei rifiuti e nel recupero di risorse. Le loro alte temperature di lavorazione sono ideali per distruggere composti pericolosi o recuperare componenti preziosi dai flussi di rifiuti.

I materiali di questa categoria sono:

- Terre contaminate (per desorbimento termico di inquinanti)

- Fanghi industriali (ad es. fanghi di calce di scarto, residui di bauxite)

- Rifiuti elettronici (per il recupero di metalli preziosi)

- Rifiuti plastici (per decomposizione termica o recupero energetico)

Perché un forno rotante? È questione di processo

Il filo conduttore che lega questi diversi materiali è la loro necessità di un processo termico specifico e controllato. La funzione primaria del forno è quella di applicare calore a un letto di materiale in movimento per ottenere una trasformazione desiderata.

Trasformazione termica (calcinazione e sinterizzazione)

La calcinazione è un processo di riscaldamento di un solido ad alte temperature per eliminare un componente volatile, come acqua o anidride carbonica. La creazione di calce dal calcare è un classico esempio.

La sinterizzazione comporta il riscaldamento di un materiale appena al di sotto del suo punto di fusione, facendo sì che le particelle si fondano insieme in una massa solida e più forte. Questo è fondamentale per la produzione di clinker di cemento e granuli ceramici per coperture.

Reazione chimica e cambiamento di fase

Molti processi utilizzano il forno come reattore ad alta temperatura. Ciò può comportare la reazione del materiale con i gas nell'atmosfera del forno (ad es. riduzione del minerale di ferro) o semplicemente l'uso del calore per indurre un cambiamento chimico all'interno del materiale stesso.

L'attivazione dei catalizzatori e la creazione di strutture cristalline specifiche nei materiali delle batterie sono esempi primari di queste reazioni controllate.

Desorbimento termico e combustione

Per i materiali di scarto, l'obiettivo è spesso la rimozione o la distruzione. Il desorbimento termico utilizza il calore per vaporizzare i contaminanti da solidi come il suolo, consentendo la raccolta e il trattamento separato dei vapori.

La combustione utilizza il forno come inceneritore, distruggendo completamente i rifiuti organici e riducendone il volume, consentendo al contempo un potenziale recupero energetico.

Comprendere i compromessi: idoneità del materiale

Un forno rotante non è una soluzione universale. L'idoneità di un materiale dipende fortemente dal suo comportamento fisico alle temperature di lavorazione.

L'importanza della forma fisica

Il materiale ideale per un forno rotante è un solido a scorrimento libero. L'azione di rimescolamento creata dalla rotazione del forno è essenziale per garantire un trasferimento di calore uniforme in tutto il letto del materiale.

Questo è il motivo per cui i forni sono eccellenti per la lavorazione di polveri, granuli, piccoli aggregati e fanghi che si asciugano in una forma solida.

La sfida delle fasi "appiccicose"

Una limitazione significativa è qualsiasi materiale che diventi eccessivamente appiccicoso o si fonda in un liquido denso alle temperature di lavorazione. Ciò può causare la formazione di uno strato sulla parete interna del forno, riducendo il trasferimento di calore e potenzialmente costringendo a un'interruzione per la pulizia. È necessario un attento controllo della temperatura per evitare questa "fase appiccicosa".

Requisiti di controllo del processo

Il materiale deve essere in grado di raggiungere la sua trasformazione desiderata entro i limiti operativi del forno. Ciò comporta l'abbinamento delle esigenze del materiale al profilo di temperatura, al tempo di permanenza e all'atmosfera interna (ad es. ossidante o riducente) raggiungibili dal forno.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico determina quale aspetto del forno rotante è più importante.

- Se il tuo obiettivo principale è la lavorazione di minerali sfusi (ad es. cemento, calce): La tua preoccupazione è l'elevata produttività e l'efficienza termica per reazioni di calcinazione o sinterizzazione ben comprese.

- Se il tuo obiettivo principale sono materiali speciali di alto valore (ad es. catalizzatori, batterie): La tua preoccupazione è il controllo preciso del profilo di temperatura, del tempo di permanenza e dell'atmosfera del forno per garantire una qualità e prestazioni del prodotto costanti.

- Se il tuo obiettivo principale è il trattamento o il risanamento dei rifiuti: La tua preoccupazione è il raggiungimento dell'efficienza di distruzione o rimozione desiderata gestendo in modo sicuro le emissioni e i gas di scarico.

In definitiva, il forno rotante è uno strumento unicamente versatile definito dalla sua capacità di applicare energia termica controllata a una vasta gamma di materiali rotanti.

Tabella riassuntiva:

| Categoria di materiali | Esempi comuni | Processi chiave |

|---|---|---|

| Minerali e minerali grezzi | Clinker di cemento, calce, bauxite | Calcinazione, tostatura |

| Prodotti chimici fabbricati e speciali | Catalizzatori, materiali per batterie, pigmenti | Reazione chimica, sinterizzazione |

| Rifiuti e materiali ambientali | Terre contaminate, fanghi industriali, rifiuti elettronici | Desorbimento termico, combustione |

Sblocca il pieno potenziale della tua lavorazione termica con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un eccezionale reparto di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni rotanti e altri sistemi come forni a muffola, a tubo, a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, sia che tu stia lavorando minerali, prodotti chimici o rifiuti. Contattaci oggi stesso per discutere come possiamo migliorare la tua efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il tempo di ritenzione di un forno rotante? Ottimizza l'efficienza del tuo processo