In ceramica, la cottura in riduzione è un metodo che riduce intenzionalmente la quantità di ossigeno all'interno di un forno durante il processo di cottura. Questa atmosfera povera di ossigeno forza cambiamenti chimici che producono effetti di colore unici e spesso drammatici negli smalti e nei corpi argillosi. Poiché questa tecnica si basa sul controllo della combustione, viene eseguita in forni a combustibile, con i forni a gas che sono il tipo più comune ed efficace.

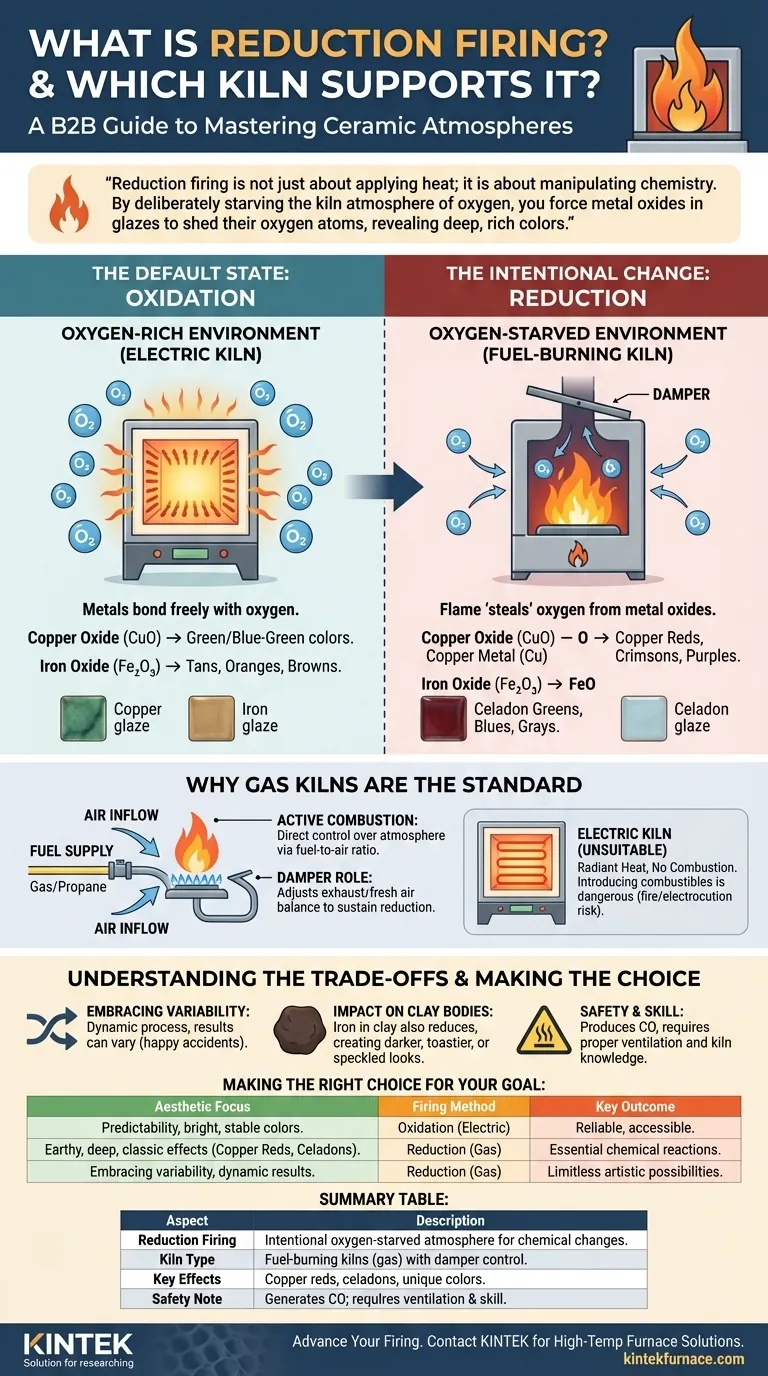

La cottura in riduzione non consiste solo nell'applicare calore; consiste nel manipolare la chimica. Privando deliberatamente l'atmosfera del forno di ossigeno, si costringono gli ossidi metallici negli smalti a cedere i loro atomi di ossigeno, rivelando colori profondi e ricchi impossibili da ottenere in una cottura standard e ricca di ossigeno.

La Chimica delle Atmosfere del Forno

Per comprendere la riduzione, è necessario prima comprenderne l'opposto: l'ossidazione. Quasi ogni processo di cottura rientra in una di queste due categorie, e la scelta determina fondamentalmente l'aspetto finale del tuo lavoro.

Lo Stato Predefinito: Ossidazione

L'ossidazione è un ambiente ricco di ossigeno. Questa è l'atmosfera standard in un forno elettrico, dove gli elementi riscaldanti irradiano semplicemente calore senza alcuna fiamma.

In un'atmosfera ossidante, i metalli nell'argilla e negli smalti si legano liberamente con l'ossigeno. Ad esempio, l'ossido di rame (CuO) rimane ossidato e produce colori verdi o verde-blu. L'ossido di ferro produce marroni, arancioni e marroni prevedibili.

Il Cambiamento Intenzionale: Riduzione

La riduzione è un ambiente povero di ossigeno. Ciò si ottiene in un forno a combustibile limitando il flusso d'aria con un registro limitatore (damper) mentre si aumenta l'apporto di combustibile.

La fiamma, affamata di ossigeno per continuare a bruciare, inizia a estrarlo da altre fonti. "Ruba" atomi di ossigeno direttamente dagli ossidi metallici presenti negli smalti e nell'argilla stessa.

Come la Riduzione Trasforma il Colore

Questo furto chimico, o "riduzione", è ciò che crea i colori caratteristici.

Quando l'ossido di rame (CuO) viene privato del suo ossigeno, si riduce a particelle microscopiche di rame metallico puro (Cu). Questo rame elementare è ciò che produce i famosi e spesso elusivi rossi rame, cremisi e viola.

Allo stesso modo, l'ossido di ferro (Fe₂O₃) si riduce a uno stato diverso (FeO), creando i verdi, i blu e i grigi tenui e molto apprezzati degli smalti celadon.

Perché i Forni a Gas Sono lo Standard

La capacità di controllare il rapporto combustibile/aria è l'intera base della cottura in riduzione, motivo per cui il tipo di forno è fondamentale.

La Potenza della Combustione

I forni a gas generano calore attraverso la combustione attiva, bruciando gas naturale o propano. Questo processo comporta intrinsecamente la miscelazione di combustibile e aria, dando all'artista il controllo diretto sull'atmosfera.

Il Ruolo del Registro Limitatore (Damper)

Lo strumento chiave per creare la riduzione è il registro limitatore (damper), che è essenzialmente una piastra che può essere regolata per bloccare la canna fumaria o il camino del forno. Chiudere il registro limita l'uscita dei gas di scarico e riduce l'ingresso di aria fresca (ossigeno).

Bilanciando attentamente la pressione del gas (combustibile) con l'impostazione del registro (aria), un ceramista può creare e mantenere un'atmosfera di riduzione a temperature specifiche.

Perché i Forni Elettrici Non Sono Adatti

I forni elettrici riscaldano con elementi radianti, non con una fiamma. Non c'è combustione da manipolare. L'atmosfera è naturalmente ricca di ossigeno (ossidazione).

Tentare di creare la riduzione introducendo materiali combustibili (come legno o gas) in un forno elettrico è estremamente pericoloso. Distruggerà i costosi elementi riscaldanti e comporterà un rischio significativo di incendio ed elettrocuzione.

Comprendere i Compromessi

Sebbene produca risultati sorprendenti, la riduzione è un processo più complesso e meno prevedibile rispetto all'ossidazione.

Abbracciare la Variabilità

Le cotture in riduzione sono dinamiche e sensibili a sottili cambiamenti nel flusso d'aria e nella pressione del combustibile. I risultati possono variare in modo significativo da una cottura all'altra, e persino all'interno di diverse parti dello stesso forno. Questa qualità di "incidente felice" è una caratteristica celebrata da molti, ma una sfida per coloro che cercano una perfetta coerenza.

Impatto sui Corpi Argillosi

L'atmosfera di riduzione influisce non solo sullo smalto, ma anche sul corpo argilloso sottostante. Anche il ferro presente nell'argilla verrà ridotto, spesso risultando in un aspetto più scuro, più tostato o maculato che aggiunge profondità e calore al pezzo finale.

Requisiti di Sicurezza e Abilità

Poiché la riduzione comporta una combustione incompleta, produce monossido di carbonio e fuliggine. Uno spazio forno correttamente progettato e ben ventilato è assolutamente essenziale per la sicurezza. Padroneggiare la riduzione richiede pratica, pazienza e una profonda comprensione del tuo forno specifico.

Fare la Scelta Giusta per il Tuo Obiettivo

L'estetica desiderata dovrebbe guidare la tua scelta del metodo di cottura. Non esiste un'atmosfera "migliore", solo quella che raggiunge la tua specifica visione artistica.

- Se il tuo obiettivo principale è la prevedibilità, la facilità d'uso e i colori brillanti e stabili: la cottura in ossidazione in un forno elettrico è il percorso più affidabile e accessibile.

- Se il tuo obiettivo principale è ottenere effetti di smalto terrosi, profondi e classici come i rossi rame e i celadon: la cottura in riduzione in un forno a gas è essenziale per creare le reazioni chimiche necessarie.

- Se il tuo obiettivo principale è abbracciare la variabilità e consentire all'atmosfera del forno di essere un partecipante attivo nell'aspetto finale: la natura dinamica e talvolta imprevedibile della riduzione offre infinite possibilità artistiche.

In definitiva, scegliere un metodo di cottura significa scegliere la propria tavolozza di potenziali risultati.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Cottura in Riduzione | Atmosfera intenzionalmente povera di ossigeno nel forno per cambiamenti chimici negli smalti e nell'argilla. |

| Tipo di Forno | I forni a combustibile, in particolare i forni a gas, supportano la riduzione tramite il controllo del registro limitatore. |

| Effetti Chiave | Produce colori come rossi rame, cremisi, viola e verdi/blu celadon. |

| Nota di Sicurezza | Genera monossido di carbonio; richiede ventilazione adeguata e abilità per gestire i rischi. |

Pronto a ottenere splendidi effetti ceramici con un controllo preciso del forno? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate per artisti, ceramisti e laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali e artistiche uniche. Contattaci oggi stesso per migliorare i tuoi processi di cottura e sbloccare nuove possibilità creative!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico