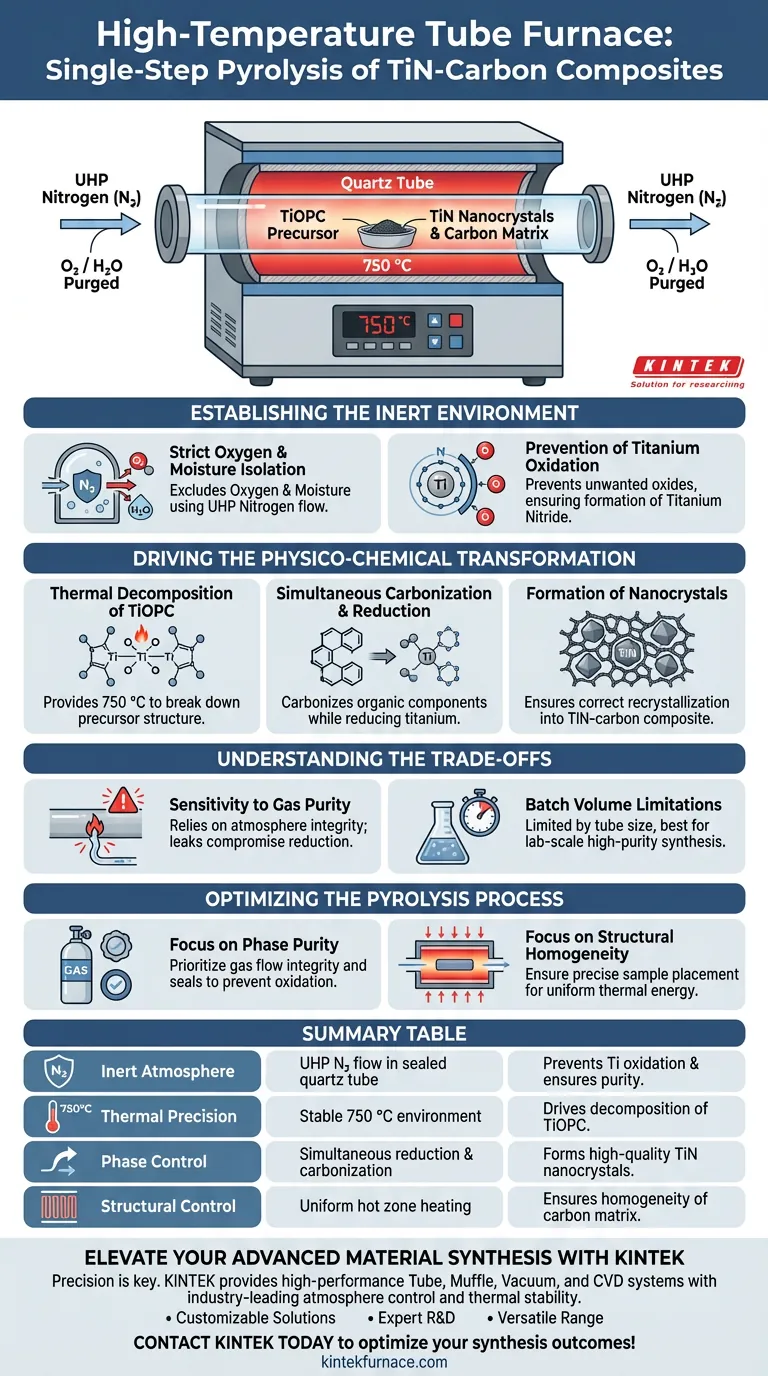

Il forno tubolare ad alta temperatura funge da camera di reazione critica che consente la pirolisi in un unico passaggio di compositi di nitruro di titanio-carbonio (TiN-carbonio). La sua funzione principale è mantenere un ambiente termico controllato con precisione a 750 °C, stabilendo al contempo una rigorosa atmosfera inerte utilizzando azoto ad altissima purezza (UHP). Questa doppia capacità consente la decomposizione termica del ftalocianina titanyl (TiOPC) senza l'interferenza dell'ossigeno.

Isolando la reazione all'interno di un tubo di quarzo flussato con azoto UHP, il forno previene l'ossidazione del titanio ad alte temperature. Questo ambiente specifico è non negoziabile per garantire che il precursore si converta in nanocristalli di nitruro di titanio anziché in ossidi di titanio.

Stabilire l'ambiente inerte

Isolamento rigoroso da ossigeno e umidità

Il ruolo più significativo del forno tubolare in questo processo è l'esclusione. Flussando azoto UHP attraverso il tubo di quarzo sigillato, il sistema elimina efficacemente ossigeno e umidità dalla zona di reazione.

Prevenzione dell'ossidazione del titanio

Il titanio è altamente reattivo con l'ossigeno a temperature elevate. Senza la capacità del forno di mantenere un'atmosfera inerte incontaminata, il titanio si ossiderebbe, producendo sottoprodotti indesiderati. Il forno garantisce che il percorso chimico porti specificamente al nitruro di titanio.

Guidare la trasformazione fisico-chimica

Decomposizione termica del TiOPC

Il forno fornisce l'energia termica costante necessaria per scomporre il precursore ftalocianina titanyl (TiOPC). A 750 °C, il forno innesca la decomposizione della struttura del composto metallo-organico.

Carbonizzazione e riduzione simultanee

Il forno tubolare facilita una reazione complessa in un unico passaggio in cui avvengono contemporaneamente due processi. Mentre i componenti organici del precursore vengono carbonizzati in una matrice porosa, le specie di titanio vengono ridotte.

Formazione di nanocristalli

Questo ambiente termico controllato garantisce che le specie metalliche ridotte ricristallizzino correttamente. Il risultato è la formazione di nanocristalli di nitruro di titanio incorporati nella nuova struttura di carbonio.

Comprendere i compromessi

Sensibilità alla purezza del gas

Il successo di questo processo dipende interamente dall'integrità dell'atmosfera fornita dal forno. Anche perdite minori o una purezza insufficiente dell'azoto comprometteranno il processo di riduzione, portando a impurità nel composito finale.

Limitazioni del volume del lotto

I forni tubolari sono generalmente limitati dal diametro e dalla lunghezza del tubo di quarzo. Sebbene offrano un controllo eccezionale per la sintesi su scala di laboratorio e risultati di elevata purezza, sono tipicamente dispositivi a processo batch che possono presentare sfide di produttività rispetto ai forni industriali continui.

Ottimizzazione del processo di pirolisi

Per ottenere i migliori risultati nella sintesi di compositi TiN-carbonio, considerare i seguenti punti focali operativi:

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità all'integrità del sistema di flusso di gas; assicurati che venga utilizzato azoto UHP e che le guarnizioni del tubo di quarzo siano impeccabili per prevenire qualsiasi ossidazione.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Concentrati sul posizionamento preciso del campione all'interno della "zona calda" del forno per garantire che l'intero lotto riceva energia termica uniforme a 750 °C.

Il successo in questa sintesi dipende non solo dal riscaldamento del materiale, ma dal controllo rigoroso dell'atmosfera per dettare il destino chimico del titanio.

Tabella riassuntiva:

| Funzione principale | Descrizione | Beneficio chiave |

|---|---|---|

| Atmosfera inerte | Flusso di azoto UHP in un tubo di quarzo sigillato | Previene l'ossidazione del titanio e garantisce la purezza |

| Precisione termica | Ambiente stabile a 750 °C | Guida la decomposizione dei precursori TiOPC |

| Controllo di fase | Riduzione e carbonizzazione simultanee | Forma nanocristalli TiN di alta qualità |

| Controllo strutturale | Riscaldamento uniforme della zona calda | Garantisce l'omogeneità della matrice di carbonio |

Eleva la tua sintesi di materiali avanzati con KINTEK

La precisione fa la differenza tra un nanocristallo puro e un sottoprodotto ossidato. KINTEK fornisce sistemi di forni tubolari, muffole, sottovuoto e CVD ad alte prestazioni, progettati per soddisfare le esigenze di ricerca più rigorose. I nostri forni offrono il controllo dell'atmosfera e la stabilità termica leader del settore, necessari per processi complessi come la pirolisi TiN-carbonio.

Perché collaborare con KINTEK?

- Soluzioni personalizzabili: Dimensioni del tubo e gestione dei gas su misura per le tue specifiche esigenze di laboratorio.

- R&S esperta: Supportata dall'eccellenza produttiva per garantire l'omogeneità strutturale.

- Gamma versatile: Dai forni rotativi ai forni da laboratorio ad alta temperatura, supportiamo ogni fase del tuo progetto.

Contatta KINTEK oggi stesso per discutere i tuoi requisiti unici e scoprire come le nostre soluzioni di riscaldamento esperte possono ottimizzare i tuoi risultati di sintesi!

Guida Visiva

Riferimenti

- Helia M. Morales, Jasón G. Parsons. Synthesis and Characterization of Titanium Nitride–Carbon Composites and Their Use in Lithium-Ion Batteries. DOI: 10.3390/nano14070624

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ambiente di processo specifico fornisce un forno tubolare per la tellurizzazione di PtTe2? Ottenere un'elevata cristallinità

- Quale ruolo giocano le condizioni di lavoro della camera del forno nella selezione di un forno tubolare verticale? Assicurare prestazioni ottimali e successo del processo

- Quali condizioni tecniche fornisce un forno a tubo per l'ossidazione dei nanofili di silicio? Master Nano-Engineering

- Qual è la funzione di base di un forno a tubo ad alta temperatura? Elaborazione termica di precisione per la sintesi di materiali

- Qual è lo scopo dell'utilizzo di un forno tubolare ad alta temperatura con un generatore di vapore per la simulazione LOCA?

- Quali caratteristiche di controllo della temperatura hanno tipicamente i forni a tubo rotante? Ottieni una gestione termica precisa per il tuo laboratorio

- Come viene trasferito il calore al campione in un forno tubolare sperimentale a gradiente multiplo? Padroneggia il controllo preciso del calore

- Perché il riscaldamento uniforme è importante nei forni tubolari? Garantire l'affidabilità del processo e risultati prevedibili