Al suo centro, il riscaldamento uniforme in un forno tubolare è il fattore più importante per garantire l'affidabilità del processo e risultati prevedibili. Senza di esso, ogni materiale o componente posto all'interno è sottoposto a condizioni termiche incoerenti, che portano a difetti, esperimenti falliti e compromissione dell'integrità del materiale.

La sfida principale in qualsiasi processo ad alta temperatura è l'eliminazione delle variabili. Il riscaldamento non uniforme introduce gradienti termici (punti caldi e freddi) che agiscono come una variabile principale e incontrollata, rendendo quasi impossibile ottenere risultati coerenti.

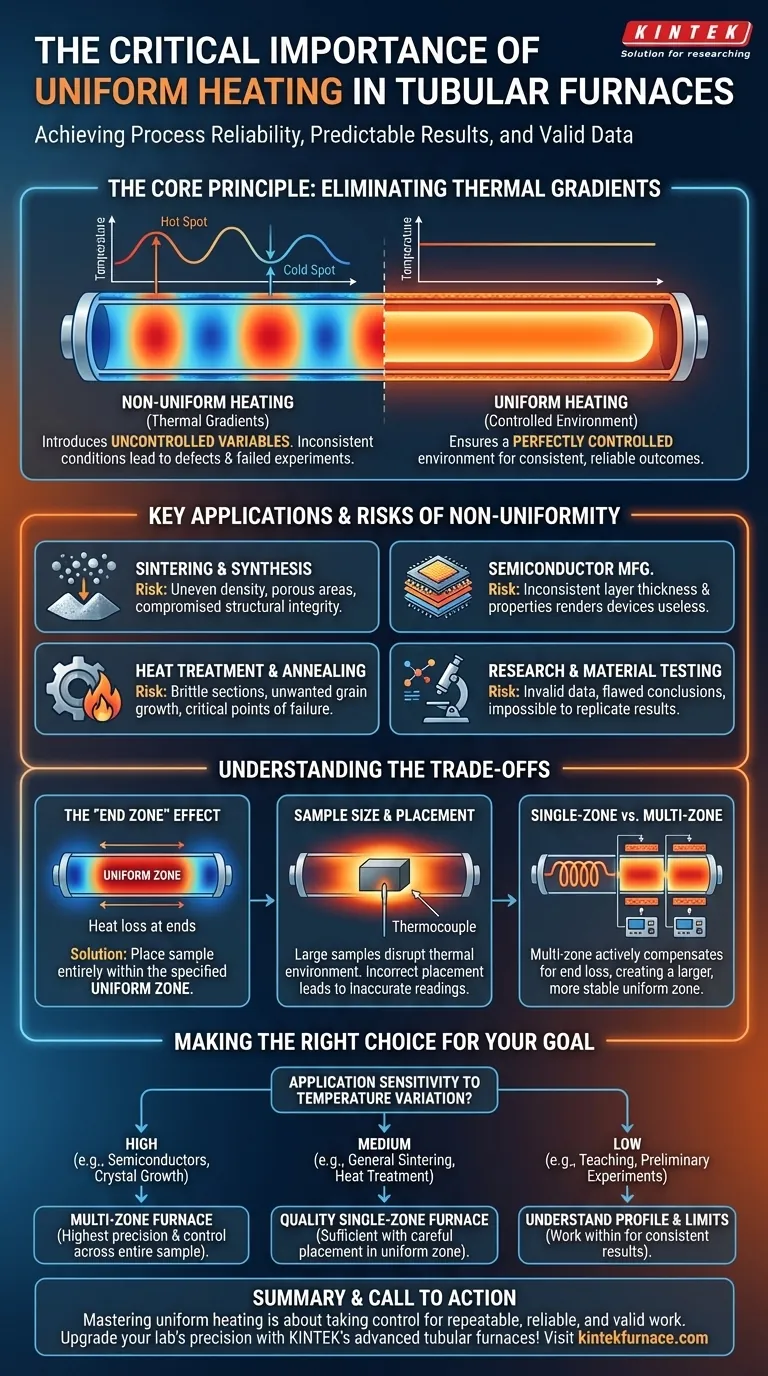

Il Principio Fondamentale: Eliminare i Gradienti Termici

L'intero scopo di un forno di precisione è creare un ambiente perfettamente controllato. La minaccia principale a questo controllo è un gradiente termico, che è semplicemente una variazione di temperatura attraverso uno spazio.

Cosa sono i Punti Caldi e Freddi?

Anche in un forno di alta qualità, alcune aree possono essere leggermente più calde o più fredde della temperatura impostata. Questi sono noti come punti caldi e punti freddi.

Questi punti derivano da fattori come la vicinanza agli elementi riscaldanti, i modelli di flusso d'aria o la perdita di calore vicino alle estremità del tubo.

Perché i Gradienti Invalidano i Risultati

Quando un campione viene posizionato attraverso un gradiente termico, parti diverse di esso subiscono processi diversi. Una sezione può essere perfettamente ricotta mentre un'altra rimane fragile, oppure una parte di una reazione chimica può completarsi mentre un'altra è in ritardo.

Questa incoerenza rende impossibile trarre conclusioni affidabili dalla ricerca o produrre un prodotto di qualità uniforme. Mina la ragione stessa per cui si utilizza un forno di precisione.

Applicazioni Chiave Che Richiedono Uniformità

Sebbene importante in tutte le applicazioni, il riscaldamento uniforme diventa un requisito non negoziabile nei processi in cui lievi deviazioni di temperatura hanno conseguenze significative.

Per la Sintesi e la Sinterizzazione dei Materiali

Nei processi come la sinterizzazione, i materiali in polvere vengono riscaldati per legarsi insieme. Se il riscaldamento è irregolare, alcune aree possono diventare completamente dense mentre altre rimangono porose e deboli, compromettendo l'integrità strutturale della parte finale.

Per la Fabbricazione di Semiconduttori

La creazione di dispositivi a semiconduttore comporta la deposizione di strati microscopici di materiale. La temperatura durante questa deposizione influisce direttamente sullo spessore dello strato, sulla struttura cristallina e sulle proprietà elettroniche. Qualsiasi variazione può rendere inutilizzabile l'intero microchip.

Per il Trattamento Termico e la Ricottura

Il trattamento termico di metalli come l'acciaio o l'alluminio viene eseguito per alterarne le proprietà meccaniche, come durezza o duttilità. Un punto freddo può lasciare una sezione fragile, mentre un punto caldo può causare una crescita indesiderata dei grani, creando un punto critico di guasto in un componente finito.

Per la Ricerca e la Prova dei Materiali

Quando gli scienziati studiano come si comporta un materiale a una specifica alta temperatura, devono essere certi che l'intero campione si trovi a quella temperatura. Il riscaldamento uniforme assicura che i dati raccolti siano validi e rappresentino le vere proprietà del materiale, il che è essenziale per lo sviluppo di nuove leghe e ceramiche per uso aerospaziale o automobilistico.

Comprendere i Compromessi

Ottenere una perfetta uniformità su tutta la lunghezza di un tubo del forno è una sfida ingegneristica significativa. Comprendere i limiti pratici è fondamentale per un funzionamento efficace.

L'Effetto della "Zona Finale"

Le estremità del tubo del forno sono le aree più difficili da riscaldare in modo uniforme a causa della perdita di calore verso l'ambiente esterno. La maggior parte dei forni specifica una "zona uniforme" al centro dove la temperatura è più stabile.

È fondamentale che il campione sia posizionato interamente all'interno di questa zona uniforme specificata per ottenere i risultati desiderati.

Dimensioni e Posizionamento del Campione

Un campione grande può disturbare l'ambiente termico all'interno del tubo, creando i propri punti freddi. Allo stesso modo, posizionare un campione troppo vicino al termocoppia può portare a letture di temperatura imprecise per il resto del campione.

Forni Multi-Zona vs. Monozona

Un forno monozona standard ha un unico set di elementi riscaldanti e un unico controller. Per una maggiore precisione, i forni multi-zona utilizzano diverse zone di riscaldamento indipendenti (tipicamente tre) lungo il tubo, ognuna con il proprio controller.

Ciò consente una compensazione attiva della perdita di calore alle estremità, creando una zona uniforme molto più ampia e stabile, ma a un costo significativamente più elevato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di uniformità di cui hai bisogno dipende direttamente dalla sensibilità della tua applicazione alla variazione di temperatura.

- Se la tua attenzione principale è la produzione ad alto rendimento o la ricerca fondamentale (ad esempio, semiconduttori, crescita di cristalli): È necessario un forno multi-zona per garantire il massimo livello di controllo della temperatura sull'intero campione.

- Se la tua attenzione principale è il trattamento termico generale, la sinterizzazione o la prova dei materiali: Un forno monozona di qualità è spesso sufficiente, a condizione che si posizioni attentamente il campione all'interno della sua zona calda uniforme documentata.

- Se la tua attenzione principale è l'insegnamento o gli esperimenti preliminari: Dai la priorità alla comprensione del profilo termico specifico del forno e lavora entro i suoi limiti per ottenere risultati coerenti, anche se non perfettamente uniformi.

In definitiva, la padronanza del riscaldamento uniforme significa prendere il controllo dell'ambiente termico per garantire che il tuo lavoro sia ripetibile, affidabile e valido.

Tabella Riassuntiva:

| Aspetto | Impatto del Riscaldamento Non Uniforme | Soluzione |

|---|---|---|

| Gradienti Termici | Causa punti caldi/freddi, che portano a proprietà del materiale incoerenti | Utilizzare un design preciso del forno e posizionamento all'interno della zona uniforme |

| Affidabilità del Processo | Provoca difetti, esperimenti falliti e dati inaffidabili | Garantire un riscaldamento uniforme per risultati ripetibili |

| Applicazioni Chiave | Critico nella sinterizzazione, produzione di semiconduttori e trattamento termico | Scegliere il tipo di forno (monozona vs. multi-zona) in base alla sensibilità |

| Posizionamento del Campione | Un posizionamento errato disturba l'ambiente termico, invalidando i risultati | Posizionare i campioni interamente all'interno della zona uniforme specificata |

Migliora la precisione del tuo laboratorio con i forni tubolari avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni affidabili ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche per un riscaldamento uniforme e risultati coerenti. Contattateci oggi stesso per discutere come i nostri forni possono migliorare l'affidabilità e l'efficienza del vostro processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti