Le fornaci a controllo programmato di livello industriale funzionano principalmente come sistemi di gestione termica ad alta precisione progettati per stabilizzare la scoria immediatamente dopo il processo di sformatura. Le loro capacità principali si concentrano sulla compensazione precisa della temperatura e sul raffreddamento lento controllato, in particolare riscaldando la superficie del materiale per neutralizzare la forte disparità tra temperature interne ed esterne.

Intervenendo efficacemente dopo la sformatura, queste fornaci eliminano i gradienti di temperatura estremi che causano cedimenti strutturali. Consentono agli operatori di isolare la relazione tra lo spessore del guscio solidificato e lo stress termico, garantendo che la soppressione delle crepe non avvenga a scapito dell'efficienza produttiva.

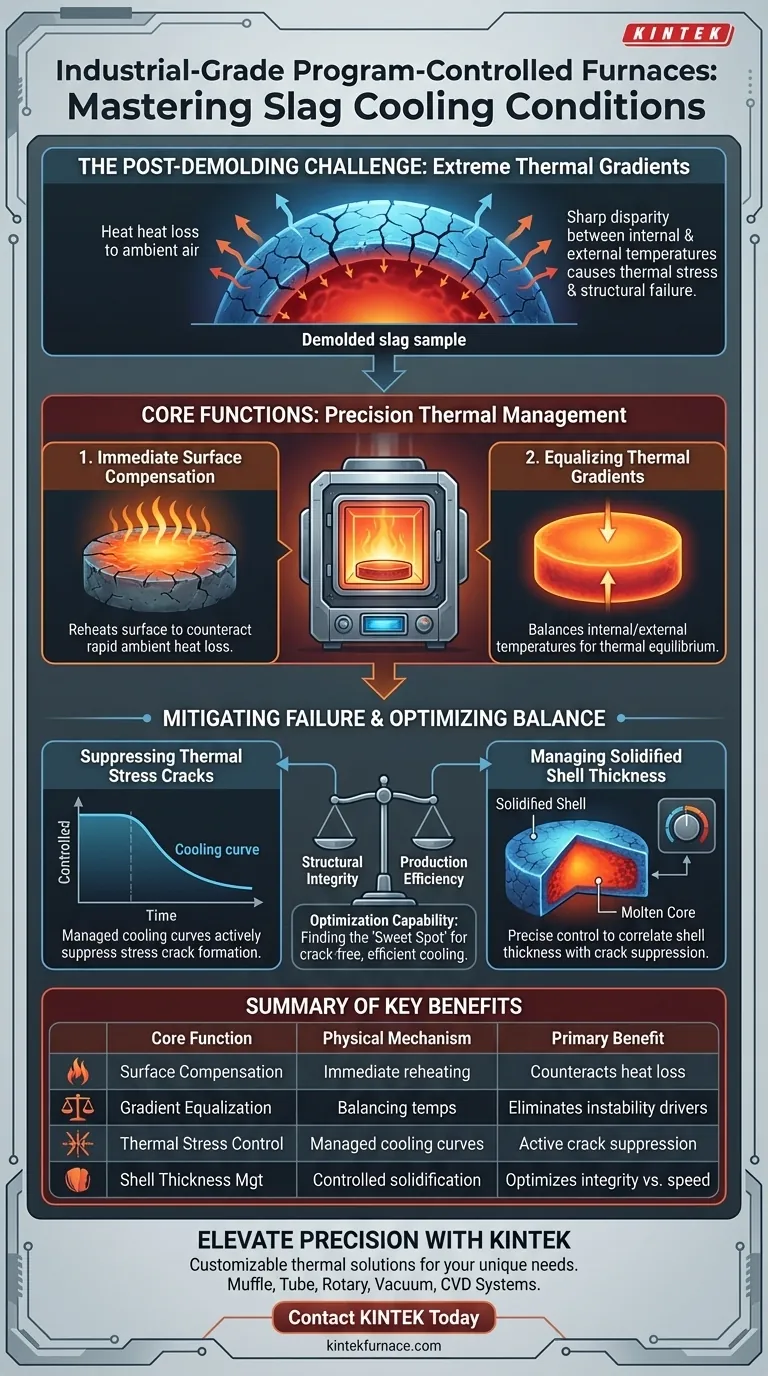

Gestione Termica di Precisione

Compensazione Superficiale Immediata

Una volta rimossa la scoria da uno stampo, la sua superficie viene esposta all'aria ambiente più fredda mentre il nucleo rimane fuso o estremamente caldo.

La fornace a controllo programmato interviene immediatamente per riscaldare la superficie del campione. Questa azione contrasta la rapida perdita di calore che si verifica tipicamente nel momento in cui il materiale viene sformato.

Equilibrio dei Gradienti Termici

L'obiettivo fisico fondamentale di questa attrezzatura è l'equilibrio termico.

Applicando calore mirato all'esterno, il sistema aiuta a equilibrar le temperature interne ed esterne. Ciò impedisce la formazione di ripidi gradienti di temperatura che sono i principali motori dell'instabilità del materiale.

Mitigazione dei Cedimenti Strutturali

Soppressione delle Crepe da Stress Termico

Quando l'esterno di un materiale si raffredda molto più velocemente dell'interno, si accumula tensione, con conseguente stress termico.

Queste fornaci forniscono un ambiente termico controllato progettato per eliminare questi stress. Gestendo la curva di raffreddamento, il sistema sopprime attivamente la formazione di crepe da stress termico che altrimenti rovinerebbero il campione.

Gestione dello Spessore del Guscio Solidificato

Un aspetto critico della gestione della scoria è il controllo dello spessore del guscio solidificato, la crosta esterna del materiale.

Questa tecnologia consente a ricercatori e ingegneri di studiare esattamente come lo spessore del guscio correla con la formazione di crepe. Fornisce il controllo necessario per manipolare questa variabile con precisione.

Comprensione dell'Equilibrio Operativo

Il Compromesso sull'Efficienza

Negli scenari di raffreddamento tradizionali, prevenire le crepe spesso richiede un rallentamento significativo del processo, il che compromette la produttività.

Il compromesso critico qui è bilanciare integrità strutturale contro efficienza produttiva.

Capacità di Ottimizzazione

Questa tecnologia di fornace è progettata per risolvere questo compromesso.

Consente lo studio di condizioni di raffreddamento che sopprimono le crepe senza sacrificare l'efficienza. L'obiettivo è trovare il "punto ottimale" in cui il raffreddamento è abbastanza lento da prevenire difetti ma abbastanza veloce da mantenere la vitalità industriale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di una fornace a controllo programmato di livello industriale, allinea le sue funzioni con i tuoi specifici obiettivi operativi:

- Se il tuo obiettivo principale è la Garanzia di Qualità: Sfrutta la compensazione precisa della temperatura per minimizzare la differenza tra le temperature superficiali e del nucleo immediatamente dopo la sformatura per prevenire lo shock termico.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Utilizza le funzioni di raffreddamento lento controllato per determinare lo spessore minimo del guscio solidificato richiesto per sopprimere le crepe, consentendo la velocità di raffreddamento sicura più rapida possibile.

Questi sistemi trasformano il raffreddamento da un periodo di attesa passivo a un processo attivo e di valore aggiunto.

Tabella Riassuntiva:

| Funzione Principale | Meccanismo Fisico | Beneficio Primario |

|---|---|---|

| Compensazione Superficiale | Riscaldamento immediato post-sformatura | Contrasta la rapida perdita di calore ambientale |

| Equilibrio dei Gradienti | Bilanciamento delle temperature interne/esterne | Elimina i motori dell'instabilità del materiale |

| Controllo dello Stress Termico | Curve di raffreddamento gestite | Soppressione attiva delle crepe da stress |

| Gestione Spessore Guscio | Solidificazione controllata del guscio | Ottimizza il bilanciamento tra integrità e velocità |

Eleva la Precisione della Tua Gestione della Scoria con KINTEK

Non lasciare che lo stress termico comprometta l'integrità del tuo materiale o la produttività. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per soddisfare le rigorose esigenze della ricerca e produzione industriale di scorie.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per aiutarti a ottenere la curva di raffreddamento perfetta per le tue esigenze uniche.

Pronto a ottimizzare la tua gestione termica? Contatta KINTEK oggi stesso per scoprire come i nostri sistemi esperti possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è il limite principale dei forni sottovuoto a parete calda?

- Quali sono le capacità di riscaldamento e raffreddamento di un forno a vuoto? Sblocca una lavorazione termica superiore

- Perché è necessaria una fornace per trattamenti termici sottovuoto per IN718-CuCrZr? Massimizzare la resistenza del legame bimetallico

- Quali effetti hanno il raffreddamento ad azoto e ad argon sulle proprietà dei materiali? Ottimizzare durezza e resistenza nel trattamento termico

- Qual è il significato della sinterizzazione sottovuoto nella lavorazione dei metalli e come la facilitano i forni a vuoto continui? Sblocca parti metalliche di alta purezza

- Perché le termocoppie devono essere fissate al campione nella brasatura sotto vuoto? Garantire la precisione per le leghe MnCoNiCuGe5

- Perché la brasatura sottovuoto è preferita nell'industria aerospaziale? Per giunti forti, puliti e affidabili

- Perché la distillazione del magnesio utilizza una pompa a due stadi? Una divisione strategica del lavoro per l'efficienza.