La limitazione più grande in assoluto di un forno sottovuoto a parete calda è la sua temperatura operativa massima. Poiché l'intero recipiente (la retorta) che contiene il vuoto viene riscaldato esternamente, la sua resistenza materiale si degrada sotto lo stress combinato di calore e pressione del vuoto. Questo vincolo di progettazione fondamentale limita tipicamente i forni a parete calda a una temperatura massima di circa 1100°C (2000°F).

Un forno a parete calda scambia la capacità di alta temperatura per un design più semplice ed economico. Comprendere questo compromesso fondamentale è essenziale quando lo si confronta con la sua alternativa, il forno a parete fredda.

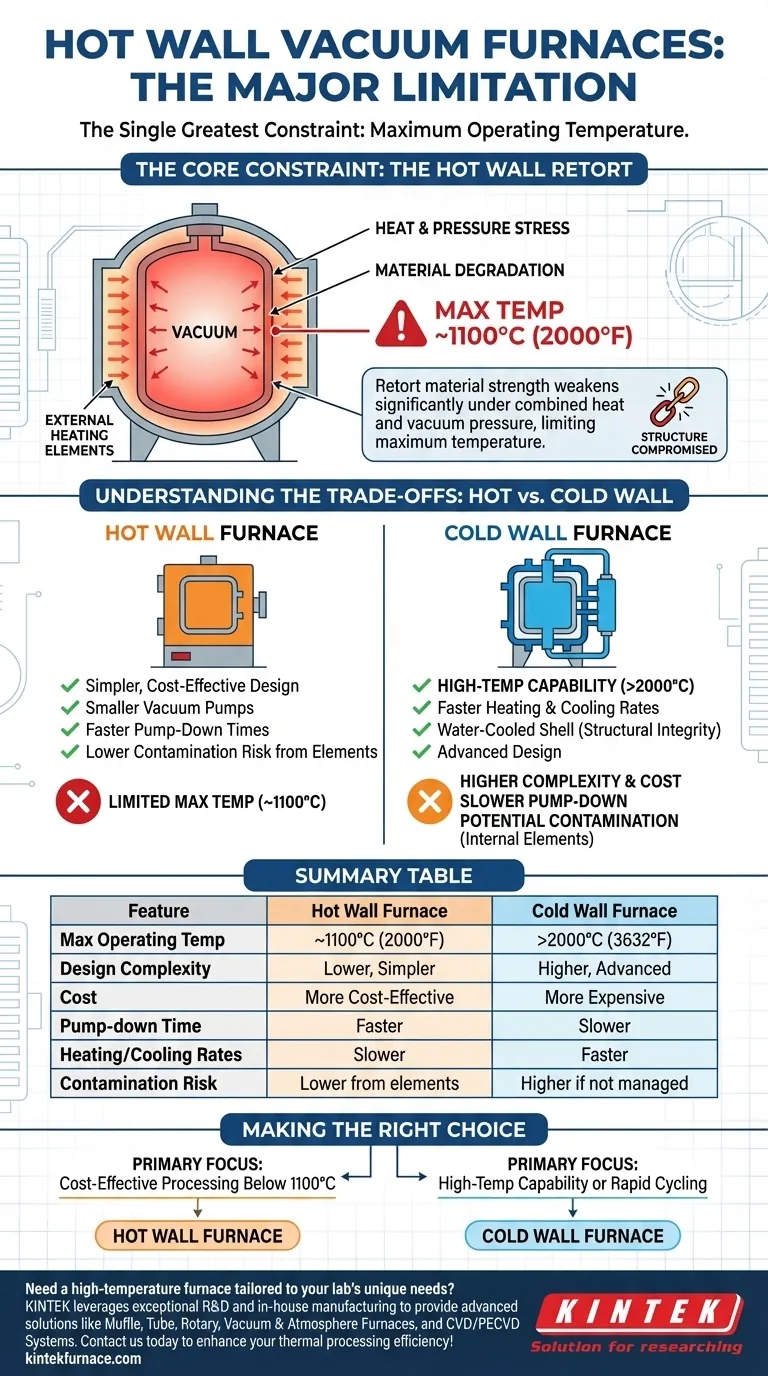

Il Vincolo Principale: La Retorta a Parete Calda

La caratteristica distintiva di un forno a parete calda è che gli elementi riscaldanti si trovano all'esterno del recipiente a vuoto. Ciò ha conseguenze dirette sulle sue prestazioni e sui limiti fisici.

Perché la Temperatura è Limitata

In un design a parete calda, la retorta metallica deve resistere alla pressione atmosferica all'esterno mantenendo il vuoto all'interno, il tutto mentre viene riscaldata alla temperatura di processo.

All'aumentare della temperatura della retorta, il metallo perde la sua integrità strutturale e diventa suscettibile a scorrimento (creep), distorsione e fatica. Per garantire sicurezza e longevità operativa, la sua temperatura deve essere mantenuta al di sotto del punto in cui il materiale si indebolisce significativamente, che per le leghe tipiche è di circa 1100°C (2000°F).

Come Questo Differisce da un Design a Parete Fredda

Un forno sottovuoto a parete fredda risolve questo problema invertendo il design. Il recipiente esterno a vuoto è raffreddato ad acqua e rimane vicino alla temperatura ambiente, quindi la sua resistenza strutturale non viene mai compromessa.

Gli elementi riscaldanti e l'isolamento sono posizionati all'interno di questa camera fredda. Questa architettura consente ai forni a parete fredda di raggiungere temperature molto più elevate, spesso superiori a 2000°C (3632°F), poiché gli unici componenti esposti al calore estremo sono elementi interni specializzati, non il recipiente a pressione principale stesso.

Comprendere i Compromessi

Il limite massimo di temperatura è un limite importante, ma non rende il forno a parete calda una scelta inferiore. Lo rende semplicemente uno strumento specializzato con una serie distinta di vantaggi e svantaggi.

Il Vantaggio della Semplicità e del Costo

I forni a parete calda sono generalmente meno complessi e meno costosi da produrre rispetto alle loro controparti a parete fredda.

Inoltre, il vuoto viene applicato solo al piccolo volume interno della retorta. Ciò significa che è possibile utilizzare pompe del vuoto più piccole, il che porta a tempi di pompaggio più rapidi e costi operativi inferiori.

Il Vantaggio Prestazionale di una Parete Fredda

Per le applicazioni che richiedono temperature superiori a 1100°C, un forno a parete fredda è l'unica opzione praticabile.

Inoltre, offrono tipicamente velocità di riscaldamento e raffreddamento più rapide. Il guscio raffreddato ad acqua funge da efficiente dissipatore di calore, consentendo variazioni di temperatura più rapide, il che può essere fondamentale per alcuni processi metallurgici.

Manutenzione e Contaminazione

In un forno a parete calda, gli elementi riscaldanti sono separati dall'ambiente di processo, il che può semplificare la manutenzione e ridurre il rischio di contaminazione da parte degli elementi stessi.

In un design a parete fredda, i riscaldatori interni e l'isolamento possono talvolta diventare fonti di contaminazione se non gestiti correttamente, aggiungendo un livello di complessità alla sua operatività.

Fare la Scelta Giusta per il Tuo Processo

Scegliere tra un forno a parete calda e uno a parete fredda è una funzione diretta dei requisiti specifici del tuo processo.

- Se la tua attenzione principale è l'elaborazione economicamente vantaggiosa al di sotto di 1100°C (2000°F): Un forno a parete calda è spesso la scelta più efficiente, affidabile ed economica.

- Se la tua attenzione principale è la capacità di alta temperatura o il ciclo rapido: Un forno a parete fredda è la tecnologia necessaria e superiore per la tua applicazione.

Comprendere questa differenza fondamentale di progettazione è la chiave per selezionare lo strumento giusto per le tue specifiche esigenze di lavorazione termica.

Tabella Riassuntiva:

| Caratteristica | Forno a Parete Calda | Forno a Parete Fredda |

|---|---|---|

| Temperatura Operativa Max | ~1100°C (2000°F) | >2000°C (3632°F) |

| Complessità del Design | Inferiore, più semplice | Superiore, avanzato |

| Costo | Più economico | Più costoso |

| Tempo di Pompaggio | Più veloce | Più lento |

| Velocità di Riscaldamento/Raffreddamento | Più lento | Più veloce |

| Rischio di Contaminazione | Inferiore dagli elementi | Superiore se non gestito |

Hai bisogno di un forno ad alta temperatura personalizzato per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo un preciso allineamento con i tuoi requisiti sperimentali. Contattaci oggi per migliorare l'efficienza della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega