In breve, la brasatura sottovuoto è preferita nel settore aerospaziale perché produce giunti eccezionalmente forti, puliti e affidabili. Questo processo è l'unico in grado di unire le leghe leggere e ad alte prestazioni utilizzate in componenti critici come le pale delle turbine e gli scambiatori di calore senza comprometterne le proprietà del materiale, assicurando che possano resistere ad ambienti operativi estremi.

Il motivo principale della sua preferenza non è solo un miglioramento della qualità, ma una necessità fondamentale. Un ambiente sottovuoto è l'unico modo per prevenire l'ossidazione e la contaminazione catastrofiche quando si uniscono le superleghe altamente reattive e resistenti al calore che sono fondamentali per l'aviazione e il volo spaziale moderni.

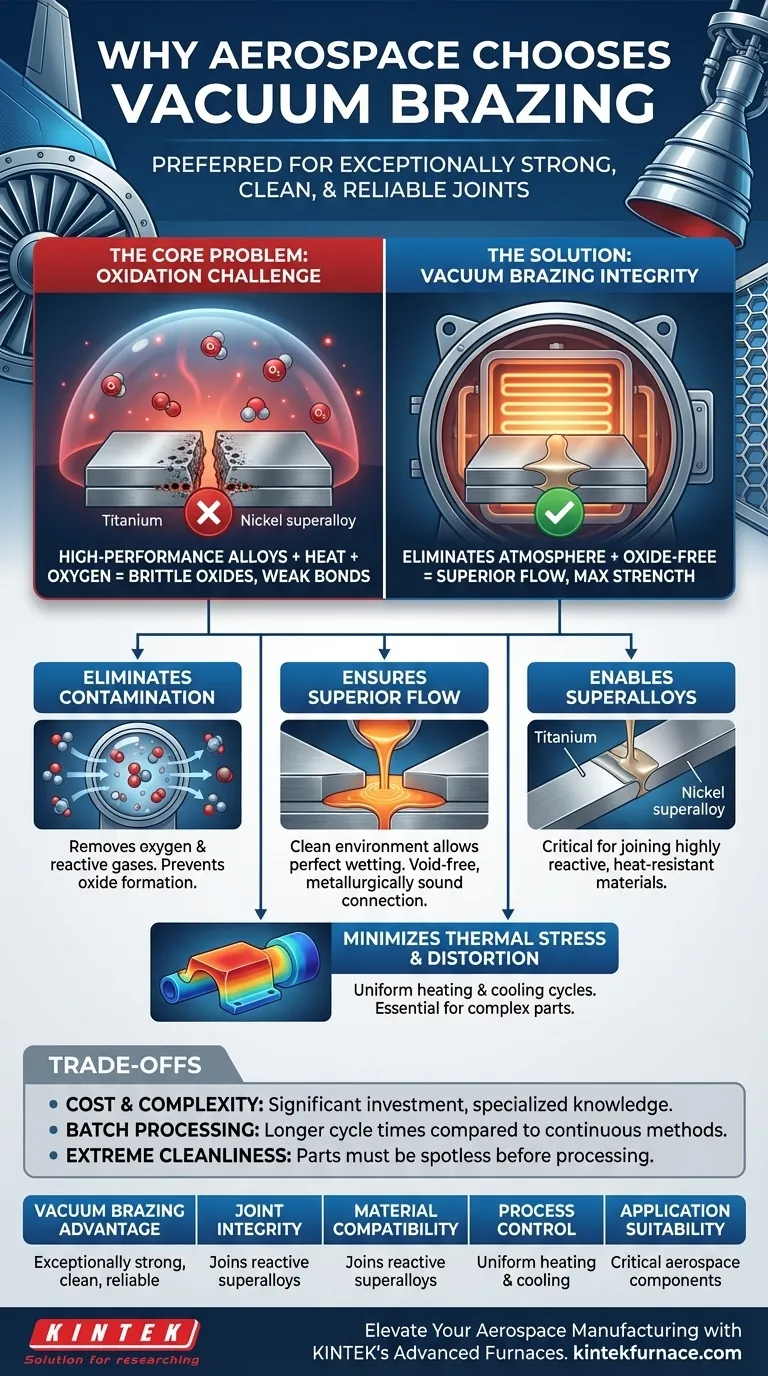

Il problema principale: perché la brasatura standard fallisce nell'aerospazio

Per comprendere il valore della brasatura sottovuoto, dobbiamo prima capire le sfide uniche della produzione aerospaziale. Le esigenze di prestazioni, sicurezza e riduzione del peso sono assolute.

La sfida delle leghe ad alte prestazioni

Gli ingegneri aerospaziali si affidano a materiali come le leghe di titanio e le superleghe a base di nichel. Questi materiali sono scelti per il loro incredibile rapporto resistenza/peso e la capacità di funzionare a temperature estremamente elevate.

Tuttavia, questi materiali hanno un inconveniente significativo: sono altamente reattivi con i gas presenti nell'atmosfera, in particolare l'ossigeno, specialmente quando riscaldati.

La minaccia dell'ossidazione

Quando riscaldate in presenza di aria, queste leghe avanzate formano rapidamente ossidi fragili sulle loro superfici.

Se si tenta di brasare un giunto in queste condizioni, questi strati di ossido impediscono al metallo d'apporto di bagnare e fluire correttamente nel giunto. Il risultato è un legame debole e incompleto, pieno di inclusioni, che è garantito fallirà sotto sforzo.

La necessità di una purezza assoluta

Oltre all'ossigeno, anche tracce di altri gas atmosferici o contaminanti superficiali possono introdurre impurità nel giunto. Nel settore aerospaziale, dove un singolo punto di guasto può essere catastrofico, tale contaminazione è inaccettabile.

Come la brasatura sottovuoto offre un'integrità ineguagliabile

La brasatura in forno sottovuoto risolve direttamente i problemi fondamentali di ossidazione e contaminazione rimuovendo l'atmosfera dall'equazione.

Elimina la contaminazione atmosferica

Eseguendo il processo in alto vuoto, il forno rimuove praticamente tutto l'ossigeno e altri gas reattivi. Ciò previene la formazione di strati di ossido, consentendo al metallo d'apporto di interagire direttamente con i metalli base puri.

Garantisce un flusso superiore del metallo d'apporto

Nell'ambiente pulito e privo di ossidi del vuoto, il metallo d'apporto fuso scorre perfettamente e completamente attraverso il giunto per azione capillare. Ciò crea una connessione priva di vuoti e metallurgicamente sana con massima resistenza e duttilità.

Abilita l'uso di superleghe avanzate

La brasatura sottovuoto non è solo un modo migliore per unire metalli standard; è la tecnologia abilitante che consente l'unione riuscita di superleghe reattive. Senza di essa, la creazione di assemblaggi complessi da questi materiali sarebbe impossibile.

Minimizza lo stress termico e la distorsione

Un forno a vuoto fornisce cicli di riscaldamento e raffreddamento estremamente uniformi e precisamente controllati. Questo processo lento e uniforme minimizza le sollecitazioni interne e la distorsione, il che è fondamentale nella produzione di parti complesse e dimensionalmente sensibili come componenti di turbine o pannelli a nido d'ape.

Comprendere i compromessi

Sebbene i suoi vantaggi siano chiari, la brasatura sottovuoto non è priva di considerazioni pratiche. È una scelta deliberata fatta quando i requisiti di prestazione giustificano l'investimento.

Costo e complessità

I forni a vuoto rappresentano significativi investimenti di capitale. Sono macchine complesse che richiedono conoscenze specializzate per il funzionamento e la manutenzione, rendendo il processo più costoso rispetto alla brasatura atmosferica standard.

La limitazione della lavorazione a lotti

La brasatura sottovuoto è un processo a lotti. I pezzi devono essere caricati, la camera sigillata, creato il vuoto, eseguito il ciclo di riscaldamento e i pezzi raffreddati prima che possano essere rimossi. Ciò comporta tempi di ciclo più lunghi rispetto ai metodi di brasatura continua.

Il requisito di estrema pulizia

Il processo richiede che i pezzi siano impeccabilmente puliti prima di entrare nel forno. Eventuali oli, residui o contaminanti sui componenti possono "degassare" nel vuoto, rovinando il processo e potenzialmente contaminando l'intero forno.

Scegliere la soluzione giusta per la tua applicazione

La selezione di un processo di giunzione richiede l'allineamento delle sue capacità con i tuoi obiettivi ingegneristici primari.

- Se il tuo obiettivo principale è l'affidabilità critica per la missione e le prestazioni ad alta temperatura: La brasatura sottovuoto è lo standard non negoziabile per parti come pale di turbine, iniettori di carburante e componenti di motori.

- Se il tuo obiettivo principale è raggiungere il massimo rapporto resistenza/peso in assemblaggi complessi: L'uniformità e la pulizia della brasatura sottovuoto sono essenziali per creare robuste strutture a nido d'ape e telai leggeri.

- Se il tuo obiettivo principale è la giunzione economica di metalli comuni e meno reattivi per parti non strutturali: Metodi di brasatura più semplici in atmosfera controllata o a torcia possono essere una scelta più pratica ed economica.

In definitiva, l'adozione della brasatura sottovuoto è una decisione strategica per privilegiare la perfezione metallurgica e l'affidabilità assoluta dove il fallimento non è un'opzione.

Tabella riassuntiva:

| Aspetto | Vantaggio della brasatura sottovuoto |

|---|---|

| Integrità del giunto | Produce giunti eccezionalmente forti, puliti e affidabili senza ossidazione o contaminazione. |

| Compatibilità dei materiali | Consente l'unione di superleghe reattive come titanio e leghe a base di nichel. |

| Controllo del processo | Garantisce riscaldamento e raffreddamento uniformi, minimizzando lo stress termico e la distorsione. |

| Idoneità all'applicazione | Ideale per componenti aerospaziali critici come pale di turbine e scambiatori di calore. |

Eleva la tua produzione aerospaziale con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi affidabili per la brasatura sottovuoto, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo integrità e prestazioni dei giunti ineguagliabili. Contattaci oggi per discutere come possiamo supportare le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi