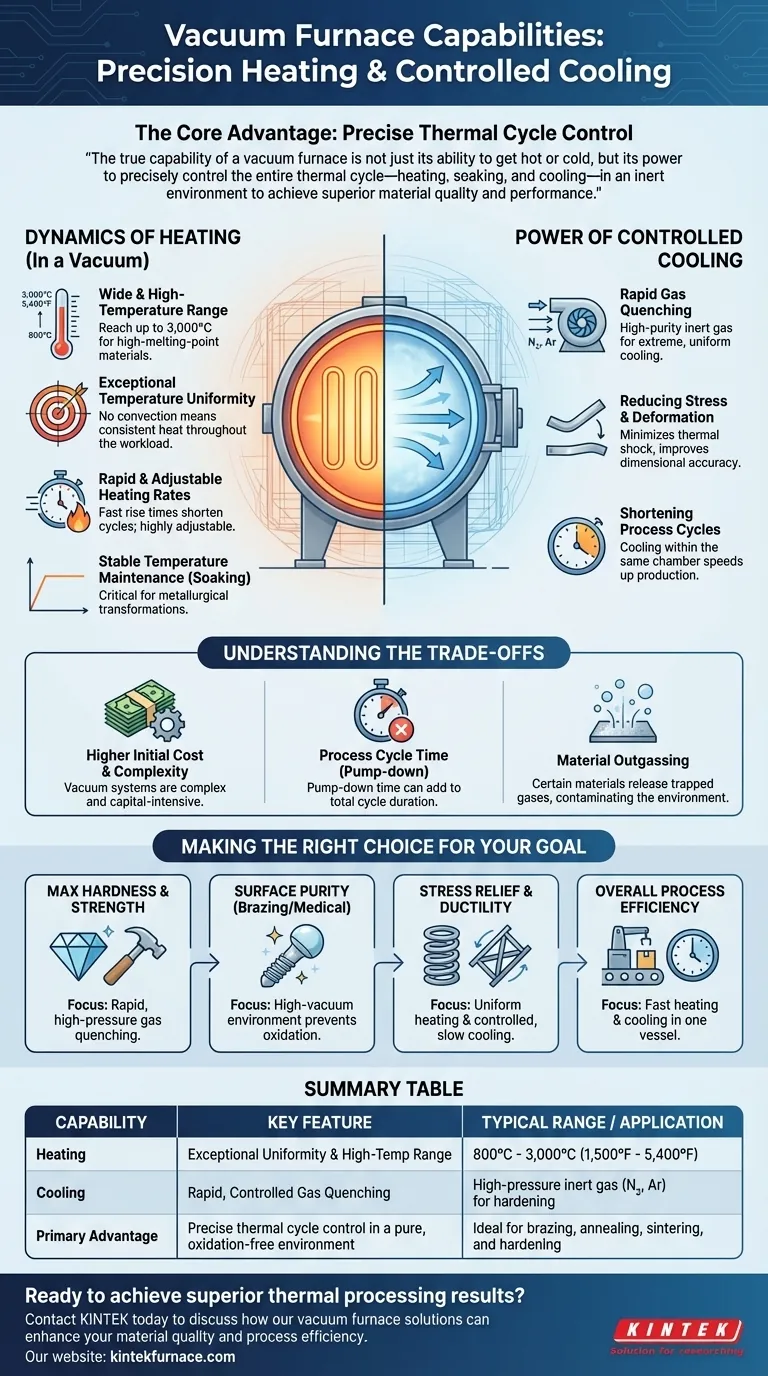

Fondamentalmente, un forno a vuoto offre un riscaldamento eccezionalmente uniforme su un vasto intervallo di temperature, tipicamente da 800 a 3.000 °C (1.500 a 5.400 °F), e fornisce un raffreddamento rapido e controllato. Questa combinazione consente una manipolazione precisa delle proprietà dei materiali in un ambiente altamente puro, privo dell'ossidazione e della contaminazione comuni nei forni tradizionali.

La vera capacità di un forno a vuoto non è solo la sua capacità di scaldarsi o raffreddarsi, ma il suo potere di controllare con precisione l'intero ciclo termico—riscaldamento, mantenimento e raffreddamento—in un ambiente inerte per ottenere una qualità e prestazioni superiori dei materiali.

Le Dinamiche di Riscaldamento nel Vuoto

Il processo di riscaldamento di un forno a vuoto è definito dalla sua precisione, uniformità e velocità. L'assenza di aria garantisce che il trasferimento di calore sia pulito ed efficiente, principalmente attraverso la radiazione.

Ampio Intervallo di Temperature Elevate

I forni a vuoto sono progettati per operare su un ampio spettro di temperature. Molti modelli possono facilmente raggiungere i 2000°C, rendendoli adatti per la lavorazione di metalli ad alto punto di fusione e leghe avanzate che vanno oltre lo scopo dei forni atmosferici convenzionali.

Eccezionale Uniformità di Temperatura

Poiché il riscaldamento avviene nel vuoto, non ci sono correnti convettive che creano punti caldi o freddi. Ciò si traduce in una distribuzione uniforme della temperatura in tutto il carico di lavoro, garantendo che ogni parte di un componente riceva esattamente lo stesso trattamento termico per risultati coerenti e prevedibili.

Velocità di Riscaldamento Rapide e Regolabili

I moderni forni a vuoto presentano camere con bassa massa termica rispetto ai vecchi forni rivestiti di refrattario. Questo design consente tempi di salita della temperatura rapidi, che riducono significativamente il ciclo di processo complessivo e migliorano l'efficienza produttiva. La velocità di riscaldamento è inoltre altamente regolabile per soddisfare specifici requisiti di processo.

Mantenimento Stabile della Temperatura

Per processi come ricottura, sinterizzazione o brasatura, mantenere una temperatura precisa per un periodo di tempo stabilito (mantenimento) è fondamentale. I forni a vuoto eccellono nel mantenere una temperatura costante e stabile, cruciale per ottenere le trasformazioni metallurgiche desiderate.

Il Potere del Raffreddamento Controllato

La fase di raffreddamento, o tempra, è importante quanto la fase di riscaldamento. Un forno a vuoto fornisce un controllo senza pari su questo processo per bloccare le proprietà desiderate del materiale.

Rapida Tempra a Gas

Dopo il ciclo di riscaldamento, la camera del forno viene riempita nuovamente con un gas inerte ad alta purezza, come azoto o argon. Ventilatori ad alta velocità fanno circolare questo gas attraverso il carico di lavoro, consentendo un raffreddamento estremamente rapido e uniforme. Questo processo è essenziale per indurire i metalli e ottenere microstrutture specifiche.

Riduzione di Stress e Deformazione

La natura controllata e uniforme della tempra a gas aiuta a minimizzare lo shock termico e lo stress del materiale. Ciò comporta una minore distorsione dei pezzi rispetto ai metodi di tempra liquida più aggressivi, migliorando la qualità e l'accuratezza dimensionale del prodotto finale.

Riduzione dei Cicli di Processo

La capacità di raffreddare rapidamente i pezzi all'interno della stessa camera in cui sono stati riscaldati riduce drasticamente il tempo di ciclo complessivo. Questa efficienza è un vantaggio significativo in un ambiente di produzione.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale e Complessità Elevati

I sistemi a vuoto, comprese pompe e controlli, rendono questi forni più complessi e comportano un costo di capitale più elevato rispetto ai forni atmosferici standard. Richiedono inoltre conoscenze specialistiche per il funzionamento e la manutenzione.

Considerazioni sui Tempi di Ciclo di Processo

Sebbene le velocità di riscaldamento e raffreddamento siano rapide, il tempo necessario per pompare la camera fino al livello di vuoto richiesto può aumentare il tempo di ciclo totale. Per alcuni pezzi di basso valore e ad alto volume, questo potrebbe essere meno efficiente di un forno a nastro continuo.

Degasaggio dei Materiali

L'ambiente di vuoto stesso può essere una limitazione. Alcuni materiali possono rilasciare gas intrappolati (degassaggio) quando riscaldati sotto vuoto, il che può contaminare l'ambiente del forno e interferire con il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a vuoto è lo strumento giusto, allinea le sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durezza e resistenza: La capacità di tempra rapida a gas ad alta pressione è la caratteristica più critica.

- Se il tuo obiettivo principale è la purezza superficiale per brasatura o impianti medici: La capacità dell'ambiente ad alto vuoto di prevenire l'ossidazione è non negoziabile.

- Se il tuo obiettivo principale è il sollievo dallo stress e la duttilità (ricottura): La combinazione di riscaldamento uniforme e velocità di raffreddamento controllate e più lente fornisce risultati superiori.

- Se il tuo obiettivo principale è l'efficienza generale del processo: La capacità di completare un intero ciclo di trattamento termico in un'unica apparecchiatura con riscaldamento e raffreddamento rapidi riduce i tempi di consegna.

In definitiva, un forno a vuoto fornisce un livello di controllo ambientale e termico essenziale per la produzione di componenti di alta qualità e ad alte prestazioni.

Tabella Riassuntiva:

| Capacità | Caratteristica Chiave | Intervallo/Applicazione Tipica |

|---|---|---|

| Riscaldamento | Uniformità Eccezionale e Intervallo di Alte Temperature | 800°C - 3.000°C (1.500°F - 5.400°F) |

| Raffreddamento | Tempra Rapida e Controllata a Gas | Gas inerte ad alta pressione (N₂, Ar) per indurimento |

| Vantaggio Principale | Controllo preciso del ciclo termico in un ambiente puro e privo di ossidazione | Ideale per brasatura, ricottura, sinterizzazione e indurimento |

Pronto a ottenere risultati di lavorazione termica superiori?

I forni a vuoto avanzati di KINTEK sono progettati per fornire il riscaldamento preciso e il raffreddamento rapido e uniforme che i tuoi materiali di alto valore richiedono. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni robuste per applicazioni aerospaziali, mediche e di leghe avanzate.

La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni per forni a vuoto possono migliorare la qualità dei tuoi materiali e l'efficienza del processo.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco