In sintesi, un forno per metallizzazione è un forno specializzato ad alta temperatura progettato per legare permanentemente uno strato sottile di metallo su una superficie ceramica. Questo processo è fondamentale per la produzione di componenti robusti utilizzati in applicazioni esigenti di potenza ed elettroniche, come i pacchetti ceramici multistrato. Il forno crea un'atmosfera e un profilo di temperatura precisamente controllati, essenziali per le reazioni chimiche che fondono metallo e ceramica insieme.

La sfida principale nell'elettronica avanzata è unire materiali con proprietà molto diverse, come metalli conduttivi e ceramiche isolanti. Un forno per metallizzazione risolve questo problema creando un legame forte ed ermetico, consentendo la produzione di componenti complessi che richiedono il meglio di entrambi i mondi: conduttività elettrica e isolamento strutturale.

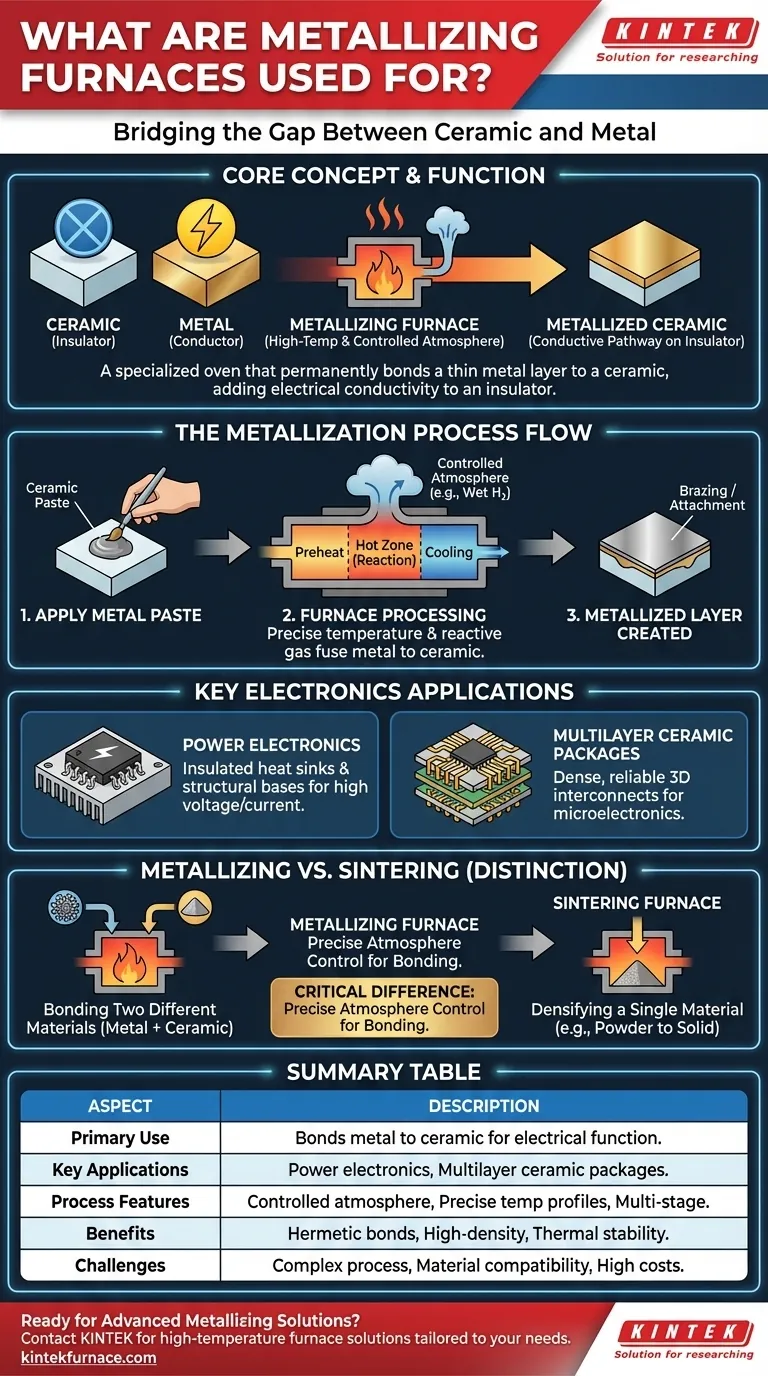

La Funzione Principale: Collegare il Divario tra Ceramica e Metallo

Lo scopo primario della metallizzazione di una ceramica è aggiungere funzionalità elettrica a un materiale che è, per sua natura, un eccellente isolante elettrico.

Perché Metallizzare una Ceramica?

La maggior parte dei sistemi elettronici avanzati richiede che le vie conduttive (circuiti) siano posizionate su substrati stabili e isolanti. Le ceramiche offrono stabilità termica e isolamento elettrico superiori rispetto alle tipiche schede a circuito stampato in plastica.

La metallizzazione crea queste vie conduttive direttamente sulla base ceramica, consentendole di funzionare come parte di un componente elettronico o di potenza integrato.

Il Processo di Metallizzazione Spiegato

Pensate al processo come all'applicazione di uno speciale "primer" sulla ceramica che permette al metallo di aderire. Una pasta, spesso contenente metalli come molibdeno e manganese, viene applicata alla parte ceramica.

La parte viene quindi trattata nel forno di metallizzazione. L'elevato calore del forno e l'atmosfera controllata e reattiva (tipicamente idrogeno umido) fanno sì che le particelle metalliche si fondano nella struttura superficiale della ceramica.

Questo crea un nuovo strato metallizzato che è pronto per i processi successivi, come la brasatura, dove vengono attaccati altri componenti metallici (come pin o terminali).

Applicazioni Chiave nell'Elettronica

I riferimenti indicano due aree principali: elettronica di potenza e pacchetti ceramici multistrato.

- Elettronica di Potenza: Questi componenti gestiscono alta tensione e corrente. Le ceramiche metallizzate fungono da dissipatori di calore isolati e basi strutturali per transistor e diodi di potenza.

- Pacchetti Ceramici Multistrato: Questi sono come schede a circuito stampato complesse e tridimensionali costruite da strati impilati di ceramica. La metallizzazione crea le connessioni verticali e orizzontali tra gli strati, consentendo microelettronica incredibilmente densa e affidabile.

Come la Metallizzazione Differisce dagli Altri Forni

Mentre molti forni utilizzano il calore, il loro scopo varia drasticamente. Un forno per metallizzazione è uno strumento altamente specializzato, distinto da attrezzature più generiche.

Metallizzazione vs. Sinterizzazione

Gli obiettivi sono fondamentalmente diversi. Un forno di sinterizzazione viene utilizzato per densificare e indurire un singolo materiale in polvere (come la zirconia per le corone dentali) in un oggetto solido. Il suo compito principale è ridurre la porosità.

Un forno per metallizzazione, al contrario, è progettato per legare due diversi tipi di materiale—un metallo e una ceramica—insieme.

Il Ruolo Critico dell'Atmosfera

A differenza di un semplice forno, la caratteristica più critica di un forno per metallizzazione è il suo preciso controllo dell'atmosfera. Il processo fallirà senza la corretta miscela di gas.

L'atmosfera di gas reattivo impedisce al metallo di ossidarsi ad alte temperature e promuove attivamente il legame chimico tra la pasta metallica e il substrato ceramico.

Flusso di Processo e Configurazione

Come indicato nei riferimenti, questi forni sono spesso sistemi complessi con più stadi:

- Sezione di Preriscaldamento: Porta lentamente le parti alla temperatura per prevenire shock termici e crepe.

- Zona Calda: La sezione principale dove avviene la reazione di metallizzazione ad alto calore.

- Sezione di Raffreddamento: Raffredda gradualmente le parti sotto un'atmosfera controllata per garantire un prodotto finale senza stress.

Comprendere i Compromessi e le Considerazioni

La metallizzazione è un processo industriale potente ma impegnativo, con sfide specifiche.

Complessità del Processo

Il successo richiede una profonda comprensione della scienza dei materiali e della chimica. Il controllo del profilo di temperatura del forno e dell'atmosfera di gas è una disciplina tecnica a sé stante. Piccole deviazioni possono portare a legami deboli o al fallimento del componente.

Compatibilità dei Materiali

Non tutti i metalli possono essere legati a tutte le ceramiche. La selezione della pasta metallizzante, del materiale ceramico e dei parametri operativi del forno sono tutti interdipendenti. Spesso sono necessari test approfonditi per sviluppare un processo affidabile.

Costi di Attrezzatura e Operativi

Dalle unità di laboratorio alle linee di produzione completamente automatizzate, i forni per metallizzazione rappresentano un significativo investimento di capitale. Inoltre, il consumo di gas specializzati come l'idrogeno aumenta i costi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno dipende interamente dalla trasformazione del materiale che devi ottenere.

- Se il tuo obiettivo principale è creare uno strato conduttivo su una base isolante: Un forno per metallizzazione è lo strumento specifico richiesto per legare il metallo alla ceramica.

- Se il tuo obiettivo principale è indurire e densificare un singolo materiale in polvere: Un forno di sinterizzazione è la scelta corretta, progettato per la consolidazione dei materiali ad alta temperatura.

- Se il tuo obiettivo principale è alterare le proprietà massicce di un metallo (come ammorbidire o indurire): Hai bisogno di un forno per trattamenti termici generico per processi come la ricottura o la tempra.

In definitiva, la selezione del giusto processo termico riguarda l'abbinamento delle capacità uniche dell'attrezzatura al tuo specifico obiettivo di ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Uso Primario | Lega permanentemente uno strato sottile di metallo su superfici ceramiche per funzionalità elettrica. |

| Applicazioni Chiave | Elettronica di potenza (es. dissipatori di calore isolati), pacchetti ceramici multistrato (es. circuiti 3D). |

| Caratteristiche del Processo | Atmosfera controllata (es. idrogeno umido), profili di temperatura precisi, riscaldamento e raffreddamento a più stadi. |

| Benefici | Consente legami ermetici, supporta l'elettronica ad alta densità, fornisce stabilità termica e isolamento. |

| Sfide | Elevata complessità del processo, requisiti di compatibilità dei materiali, costi significativi di attrezzatura e operativi. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di metallizzazione avanzate? Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura su misura per applicazioni elettroniche e di potenza. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni per metallizzazione possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto